Лазерный 3д принтер своими руками.

Как сделать 3D-принтер своими руками? Этот вопрос интересует немногих, однако все же есть люди, которые им задаются. Такое приспособление является очень удобным и может пригодиться даже в повседневной жизни. Конечно, собрать такое устройство не так уж и просто, а также придется несколько потратиться, но результат того стоит. Кроме того, самодельный вариант будет гораздо дешевле, а при правильной сборке еще и лучше в некоторых аспектах работы.

Почему стоит выбрать ручной вариант?

Здесь важно начать с того, что собрать самодельный 3D-принтер своими руками - это процедура, которая потребует определенного количества времени, и примерно 20 000 рублей. Здесь многие могут задуматься над тем, а почему бы не купить принтер за 15-20 тысяч уже готовый? Ответ достаточно прост. Чаще всего это китайские дешевые сборки, которые прослужат достаточно недолго. Первый минус заключается в том, что корпуса у таких приборов чаще всего из акрила или фанеры. Это приведет к тому, что будет постоянная борьба с жесткостью устройства при печати, а также к постоянным калибровкам.

Кроме того, корпуса из этих материалов отличаются еще и гибкость. При печати на повышенных скоростях это приведет к тому, что принтер будет "ходить ходуном", а это значительно скажется на качестве напечатанной модели. Чаще всего владельцы таких моделей тратят много времени, сил и средств на то, чтобы укрепить/усилить раму. Существенной разницей между таким китайским изделием и собранным своими руками 3D-принтером самодельным в том, что в качестве рамы вполне можно использовать сталь.

Для того чтобы успешно собрать прибор, понадобится паяльник, набор , немного знаний электроники и точное следование инструкции. При соблюдении этих простых правил практически любой имеет возможность собрать такой прибор.

Детали для сборки

Естественно, что для сборки принтера понадобятся разные детали и инструменты.

Первая и наиболее важная часть - это рама. Чем тяжелее и устойчивее будет этот элемент, тем лучше. Это избавит владельца от постоянной борьбы с плохим качеством деталей, изготовленных на повышенных скоростях. Здесь отлично подойдет стальная рама от любого российского производителя. Стоимость детали - примерно 4 900 рублей. Тут стоит добавить, что рама будет идти в комплекте со всеми необходимыми элементами крепежа.

Отдельно стоит озаботиться покупкой направляющих валов, а также шпилек М5. Хотя на картинках и показано, что они идут в наборе с рамой, на самом деле их там нет. Комплект валов состоит из 6 деталей. Для сборки 3D-принтера своими руками понадобится всего 1 такой набор стоимостью 2 850 рублей. Можно найти и дешевле, однако искать нужно обязательно полированные модели. В противном случае все косяки элементов будут отражаться на качестве печатаемых деталей.

Что касается шпилек М5, то приобретать их нужно парой. Цена одной штуки составляет 200 рублей. На самом деле, это самые обыкновенные шпильки, которые можно купить в строительном магазине. Самое важное, это то, что они должны быть максимально ровными. Для того чтобы проверить этот параметр, можно положить деталь на стекло и катать его. Чем лучше будет кататься изделие, тем оно ровнее. Направляющие валы проверяются таким же образом. Эти детали являются вторым шагом, который нужно сделать, чтобы собрать 3D-принтер своими руками.

Электронные части и механика для них

Следующий шаг - это приобретение электроники. Нужно купить такие детали, как RAMPS 1.4, Arduino Mega 2560 R3 и шаговые драйверы А4988. Стоимость всех трех деталей будет равна примерно 1 045 рублям.

Теперь обо всем подробнее. RAMPS 1.4 - это основная плата расширения для Arduino. 3D-принтер своими руками, собираемый по такой схеме, будет иметь эту плату в качестве основы. Именно к ней будут подключаться остальные электронные элементы, драйвера двигателей и прочее. Вся силовая часть принтера будет поддерживаться именно этой платой. Тут также стоит отметить, что "мозгов" у такой платы нет, сгореть там нечему. Это говорит о том, что покупать запасную деталь не имеет смысла.

Любая электроника должна иметь "мозг". При сборке 3D-принтера своими руками на Arduino 2560 R3 именно эта часть и будет являться таковым. На этот элемент будет заливаться прошивка в дальнейшем. Этот элемент довольно легко спалить, к примеру, если неправильно вставить драйвер для шагового двигателя, перепутать полярность при подключении концевика. Все это приведет к тому, что плата сгорит, а при первой сборке, когда нет опыта, это происходит довольно часто, а потому стоит купить запасную.

Шаговые драйверы в таком устройстве будут отвечать за работу моторов. Рекомендуется также приобрести один комплект запасных. Есть важная деталь. Эти приспособления имеют построечный резистор. Крутить его не следует, так как он, скорее всего, уже выставлен на нужный ток.

При сборке 3D-принтера на в качестве запасной платы лучше всего взять Arduino MEGA R3. Стоимость запчасти - 679 рублей. Что касается комплекта запасных драйверов, то лучше купить комплект из 4, а не из 2 элементов. Они будут стоить по 48 рублей за один экземпляр.

Потребуется также понижающий регулятор напряжения для защиты платы "Ардуино". Стоить он будет всего 75 рублей. Параметры работы - это понижение с 12 В до 5 В. Однако такая электроника очень капризная. Она довольно сильно греется, часто выходит из строя.

Пятый шаг - это приобретение комплекта шаговых моторов. Стоимость этого набора 2 490 рублей. Тут стоит отметить, что в комплекте 5 экземпляров, а для сборки принтера понадобится лишь 4. Можно, конечно, искать набор из 4 штук, но лучше купить полный. Один останется в качестве запасного, либо его можно использовать, чтобы оборудовать дополнительный экструдер, чтобы печатать вспомогательные элементы деталей или же чтобы делать изделия двухцветными.

Механические части

Для сборки 3D-принтера своими руками обязательно потребуется комплект подшипников, муфт и ремней. Стоимость одного набора 769 рублей. Покупать что-либо дополнительной или запасные части не имеет смысла. Здесь есть все необходимое для сборки.

Механические ограничители. Детальки довольно маленькие, однако очень важные, так как без них эксплуатировать устройство не получится. Цена за 1 штуку 23 рубля. Для успешной сборки понадобится всего 3 экземпляра. Однако стоит купить четыре, чтобы один был запасным, на всякий случай.

Дисплей со встроенным картридером. Чтобы собрать 3D-принтер своими руками эта вещь является необязательной. Однако это лишь в том случае, если все оборудование будет подключено к компьютеру и печать моделей будет производиться с него.

Хотя, как показывает практика, приобретать такой дисплей лучше в любом случае. У него сзади имеется картридер, в который вставляется SD-карта с моделями для печати. Во-первых, это поможет сделать устройство более мобильным, его можно будет перенести в любую комнату. Во-вторых, печать не прервется, если, к примеру, посреди работы компьютер отключится или зависнет. Также возможность работы с оборудованием останется, даже если ПК выйдет из строя.

Конечно же, понадобится блок питания. Брать нужно на 12 В. Он будет несколько больше по габаритам, но без проблем установится внутрь корпуса. А его мощности будет даже с запасом. Стоит он примерно 1 493 рубля.

Понадобится и горячий стол. Цена на эту деталь - 448 рублей. Тут стоит отметить, что горячий стол для 3D-принтера, своими руками изготавливаемого, нужен только при печати ABS-пластиком. Если используется PLA или любой другой вид, который не дает усадки при остывании, то нагревать платформу вовсе не обязательно. Сам стол обязателен, так как на него будет укладываться стекло.

Внутренние детали и охлаждение

Понадобятся кнопки и клеммы на 220 В. Стоимость компонентов по 99 рублей за штуку.

Важная часть при сборке 3D-принтера своими руками - экструдер. Для этого устройства лучше всего использовать директ-экструдер. Другими словами, этот элемент будет выступать в качестве механизма, который подает пластик. Находиться он будет непосредственно под нагревательным элементом. Брать лучше всего именно директ-модель, так как она позволит работать со всеми видами пластика без каких-либо проблем. В комплекте есть все необходимо для монтажа. Стоимость приспособления 2 795 рублей.

При работе с PLA и другими типами, медленно затвердевающих видов пластика, потребуется кулер для обдува детали. Стоит он всего 124 рубля. При сборке большого 3D-принтера своими руками понадобится еще и большой кулер для обдува драйверов. Он является необходимым, так как он значительно уменьшит количество, издаваемого шума, принтером.

Еще одним важным элементом станет сопло. Стоит оно всего по 17 рублей за штуку, потому лучше брать несколько штук сразу. Кроме того, заменить их, когда они засоряются гораздо проще, чем почистить. Здесь важно заметить, что диаметр сопла влияет на скорость и качество 3D-модели. Чем больше диаметр, тем заметнее слои, но быстрее печать и, наоборот, чем меньше диаметр, тем лучше качество, но снижается скорость. Достаточного диаметра для хорошего качества будет 0,3 мм.

Также понадобится и сверло для чистки. Однако такие тонкие расходники довольно часто ломаются, потому нужно быть аккуратным.

Потребуется приобрести небольшой комплект пружин для стола. В наборе 5 штук, а для стола понадобится всего 4. Пятая используется для ограничения движения оси Х. Стоимость 56 рублей за комплект.

Понадобится купить два комплекта для регулировки стола, каждый из которых стоит 36 рублей. Из этих наборов потребуются только длинные болты, при помощи которых, будет крепиться экструдер. Для того чтобы подключить шаговые двигатели, потребуется комплект проводов - 128 рублей.

Последний элемент - это кусок обычного стекла на стол. Здесь можно на заказ купить боросиликатное стекло, которое отличается стойкостью к повышенным температурам.

Данный перечень является полным. Имея все детали в наличии, можно сделать 3D-принтер своими руками так, что качество изготовленных деталей на нем практически ничем не будет отличаться от тех, что изготавливаются на заводских моделях. Общая стоимость всех деталей составит примерно 20 000 рублей.

Сборка 3D-принтера своими руками: пошаговая инструкция

В качестве примера сборки будет использоваться модель Prusa I3 STEEL.

1. Естественно, что первый шаг - это сборка каркаса. Для начала необходимо вставить в стальную раму боковые косынки. В качестве фиксирующих элементов используются болты М3х12. Тут стоит отметить, что на корпусе имеется отверстие под кнопку управления. После сборки она должна находиться в верхней части справа (если смотреть на раму спереди).

2. Далее осуществляется сборка задней панели с кронштейном для двигателя. Здесь также есть небольшой нюанс. Резьбовые заклепки для фиксирующих элементов должны быть обращены внутрь рамы. Для начала необходимо вставить две детали, использующиеся для крепления двигателя, в пазы по центру. В качестве фиксации также используются болты М3х12. Между креплениями вставляется пластиковая проставка.

3. После того, как задняя панель будет собрана, ее можно крепить на основную раму. Крепим все теми же болтами. Прежде чем перейти к монтажу передней стенки, стоит установить ребра жесткости.

4. Далее идет монтаж передней панели. Резьбовое соединение также должно быть обращено внутрь рамы. Во время сборки нужно использовать болты М3х12 и один М3х35. Также используется подшипник модели 608zz, который дистанцируется шайбами М8. Сюда же вставляется болт М8х25, который фиксируется при помощи колпачковой гайки.

5. После этого крепится натяжитель к передней стенки рамы. Готовая конструкция фиксируется на корпусе при помощи болтов.

6. Следующий шаг - это сборка каретки для нагревательной формы. Для монтажа необходимо установить подшипник модели LM8uu в пазы. Фиксируются они при помощи прижимных пластин. Они, в свою очередь, затягиваются болтами М3х12. Чтобы соблюсти такой важный параметр, как соосность подшипников, рекомендуется сначала установить вал, а только потом затягивать фиксирующие винты. Для того чтобы закрепить фиксирующий ремень нужно использоваться винты М3х20, а также шестигранные стойки. Сначала вставляются винты, а только потом монтируются стойки. Далее крепится пластина, которая фиксирует ремень и закручиваются гайки типа М3.

7. Следующий пункт - это установка валов L=395 в переднюю стенку рамы. На них одевается каретка для стола и просовывается до конца в заднюю стенку. Спереди и сзади фиксируются валы прижимными пластинами. Используются винты типа М3х16. Если необходимо дистанцировать прижимную пластину, то можно использовать шайбы.

8. Далее нужно перейти к сборке правой каретки для оси Х. Для сборки по инструкции 3D-принтера своими руками, нужно сделать следующее. Используются винты М3х12. Нужно установить подшипники LM8uu в пазы. Фиксируются они при помощи пластиковых стяжек, по 2 штуки на каждую деталь. Для фиксации такой модели подшипника, как 608zz, нужно использовать болт М8х25 и гайку колпачкового типа.

9. Левая каретка для этой же оси, как и каретка для экструдера собирается таким же образом. Тут стоит обратить внимание, что подшипники у каретки экструдера должны быть обращены вовнутрь, а не наружу, как у кареток для оси Х.

Полная инструкция гораздо больше, однако это основа, которую очень важно собрать правильно. Также очень важно отметить, что есть некоторые дополнения, которые были изучены методом проб и ошибок предыдущих мастеров.

Во-первых, 3D-принтер, собранный своими руками, не требует использования подшипников типа 625z для крепления торцевых опор. Поэтому их не стоит и заказывать. лучше всего оставить в "свободном плавании". Это поможет избавиться от такого дефекта, который называется вобблингом. Далее при осуществлении сборки кареток в изображениях часто используется черная стальная проставка. Однако в комплекте самой рамы такой детали обычно нет. Вместо них идут пластиковые втулки, которые и нужно использовать.

Еще один важный момент, который касается крепления концевика для оси Y. Монтировать его нужно не к задней стенке, а к передней. Если сделать не так, то все модели будут печататься зеркальным образом. Исправить это в прошивке самого принтера не получится. Для того чтобы осуществить перенос нужно перепаять клемму на заднюю часть платы.

В инструкции для сборки представлен не тот вид экструдера, который приобретался ранее по плану. Однако суть его крепления остается такой же. Единственная разница в том, что использовать для этого придется длинные болты, которые нужно взять из набора для крепления стола. В наборе с рамой нет настолько длинных болтов, которые нужно использовать.

Что касается правильно сборки электроники. При соединении частей RAMPS и Arduino есть важная деталь, о которой редко пишут в инструкциях, но она очень важна, чтобы поддерживать бесперебойную работу принтера в будущем.Для этого ардуино нужно отвязать от питания, которое на нее изначально подается с платы RAMPS. Делается это очень просто. С платы выпаивается или отрезается диод, отвечающий за эту функцию.

Ко входу питания нужно припаять регулятор напряжения, который изначально выставляется на 5 В. Закрепить регулятор можно там, где будет удобнее всего человеку, который собирает прибор. В некоторых пособиях по сборке 3D-принтера своими руками нить может выступать, как нужный элемент для соединения чего-либо.

Использование прибора

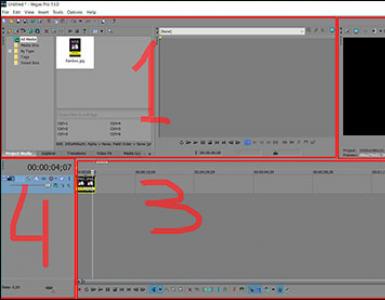

Нужно понимать, что верной сборки не хватит для того, чтобы успешно эксплуатировать довольно сложный механизм принтера. Нужно провести подготовительные работы. Необходимо иметь официальную прошивку от 3D--diy.

Процесс заливки программы осуществляется при помощи IDE Arduino 1.0.6. После этого на дисплее самого принтера нужно нажать на кнопку Auto Home. Затем нужно убедить в том, что концевики были подключены верно, и в том, что соблюдена верная полярность для шаговиков. Если движения будет направлено в противоположную от нужной сторону, то нужно просто перевернуть клемму, которая располагается возле мотора, на 180 градусов. Если после включения принтера будет слышен неприятный свист, то, скорее всего, это шаговики. Чтобы избавиться от этого писка, нужно подкрутить подстроечные резисторы на них.

Почему использовалась база именно модели Prusa I3:

- В качестве материала для печати можно использовать любой вид пластика или гибкого прута.

- Модель считается наиболее простой в своей сборке, обслуживании и ремонте.

- Отличается достаточно высокой надежностью среди других изделий.

- Считается очень распространенной моделью, а это значит, что найти информация по какому-либо вопросу, касающегося устройства, не составит труда.

- Имеется возможность улучшения. Можно устанавливать либо два экструдера, либо один, но с двойной головкой.

- Данная модель считается наиболее доступной по своей стоимости.

Модели из DvD и с H-bot системой

Если собирается 3D-принтер из DVD своими руками, то нужно понимать принцип его работы. Чаще всего на базе таких приборов изготавливают устройство RAP Print. В таком случае цифровые модели 3D-объектов, которые будут печататься, загружаются в программное обеспечение прибора. Далее будет использоваться оптическая система от CD или DVD-привода. Перемещается она по двум горизонтальным осям Х и Y. Однако здесь важно будет сменить лазерный диод, который установлен в таких приводах, на ультрафиолетовый диод. Его стоимость всего лишь 20 рублей.

Что касается 3D-принтера с H-bot своими руками, то здесь нужно понимать, что это такое. H-bot - это кинематика для 3Д-принтера.

Лучше всего собирать самодельную модель на базе уже готовых, как это было Prusa i3. Однако здесь, естественно, придется использовать уже другую модель в качестве исходной. Подойдет пример сборки принтера "Ультимейкера" или "Сигнум". Корпус собирается из листовых материалов. Далее нужно заняться изготовлением осей Х и Y. В некоторых инструкциях пишется, что для этого лучше всего использовать алюминиевые уголки. Однако если подходящего материала не окажется под рукой или будет невозможно купить, то можно заменить алюминий на фанеру толщиной 4 мм.

В заключение

Таким образом, на сегодняшний день тема: "Делаем 3D-принтер своими руками", которая не так давно подымалась крайне редко, сейчас не просто значительно востребована. Мастера научились изготавливать такие приборы самостоятельно. Основными преимуществами домашних моделей стало то, что они стоят в несколько раз дешевле, чем готовые заводские. Кроме того, качество напечатанных моделей в некоторых случаях ничем не уступает, а может быть и лучше, чем у заводских приспособлений. Чаще всего это заметно, если сравнивать дешевые китайские устройства с самодельными. Так что надеемся, что теперь каждый желающий сможет собрать в случае необходимости 3D-принтер своими руками. А пошаговая инструкция, представленная в обзоре, поможет в этом.

Я начинаю публиковать цикл статей по сборке принтера Ultimaker своими руками. В статьях я расскажу про постройку принтера, начиная от заказа запчастей в различных интернет магазинах и Ali, сборки, программирования и т.д., а так же буду собирать его сам вместе с Вами.

Статьи будут написаны в стиле IKEA - доступно и понятно для любого желающего!

Вы сможете в онлайн режиме вместе со мной собрать 3D-принтер для себя, задать вопросы в комментариях к статьям и получить мои ответы. Статьи будут выпускаться с периодичностью в 2 недели.

Стоимость: принтер обойдётся Вам примерно в 25 тысяч рублей - это будет надёжный и качественный аппарат.

Большинство посетителей сообщества находятся в поисках принтера. Я сторонник сборки принтера своими руками, а что будет дальше, каждый решает сам.Почему здесь и сейчас?

Почему самодельный? Причин несколько:

- Разумная стоимость. На данный момент принтер обходится в пределах 25 000 рублей. Есть много китайских принтеров стоимостью от 14 до 18 тысяч рублей. Однако, эти конструкторы требуют еще столько же, для того что бы они начали выдавать то что можно назвать 3d-печатью. Эта стоимость заводских принтеров складывается из: маркетинга, зарплаты, инженерных изысканий и т.д. На пути инженерных изысканий я потратил гораздо больше чем 25 000 рублей. Сейчас же я делюсь своими знаниями и накопленным опытом совершенно бесплатно.

- Приобрести 3D принтер это не пол и даже не треть дела, нужно еще научиться им пользоваться! Так вот опыт сборки и настройки дает ощутимый шаг в освоении 3D печати.

- Как владелец и пользователь двух принтеров Ultimaker 2 и самодельного Ultimaker, могу точно заявить, скорость и качество печати у них не отличаются. Они оба прекрасно печатают, при этом экструдер и печатаная голова у Ultimaker 2 более капризная.

- Цикл статьей будет своего рода иллюстрированной инструкцией по сборке и настройке своего личного персонального 3D-принтера. Буду стараться максимально подробно освещаться весь процесс и вести диалог с вами в комментариях.

В качестве принтера для строительства был выбран и взят за основу Ultimaker:

- Он достаточно прост - в сборке.

- Он надежен - как автомат Калашникова.

- Все его чертежи лежат в открытом доступе.

- Он, пожалуй, самый распространенный в мире.

- Инженерные изыскания над ним веду я и другие пользователей по всему миру. Почти все, что есть в этом принтере, собрано из разных мест и доступно в открытом виде.Философский вопрос относительно диаметра прутка может быть 3 мм или 1,75мм – каждый решает сам что ему использовать, выскажу только свое мнение по поводу плюсов и минусов.

- Проще получить пруток более со стабильным качеством, в том числе и в домашних условиях.

- Лучший для Bowden (боуден) экструдера.

- Как правильно в принтерах с прутком 3 мм можно использовать пруток 1,75 мм.

- Перехлесты и зажёвывания в катушках встречаются реже, чем 1,75.

- Мало производителей на данный момент его выпускают.

- Мало различных видов пластика.

- Очень много разных видов пластика.

- Гораздо больше производителей.

- Прекрасен для директ экструдера.

- Не очень хорошо себя зарекомендовал для боуден экструдера (некоторые специалисты возразят, но на это могу ответить только одно – попробуйте, а потом обсудим).

Итак, поехали! Статьи по сборке принтера будут выходить с периодичностью в две недели, по содержанию я наметил примерно следующий план:

1. Этот пост – Вводный. Приобретение всего необходимого.

2. Сборка принтера. Часть первая. Корпус и механика.

3. Сборка принтера. Часть вторая. Электроника.

4. Прошивка и настройка принтера – Marlin.

5. Прошивка и настройка принтера - Repetier-Firmware.

1. Корпус на выбор из любого листового материала толщиной 6 мм (фанера, МДФ, акрил, монолитный поликарбонат и т.д.).Что необходимо закупить:

Цена за фанерный примерно – 1200-2000 рублей. Лично я делаю .

Если кто-то сомневается в фанерном корпусе, вот небольшое доказательство его надежности, при этом это можно сделать и во время печати, на фото мой принтер из :

2. Основа стола из аллюминия – ценник разный от 700 рублей, я делаю . Можно из фанеры, но мне не нравится, чертежи такого стола есть, необходимо вместо LMK12LUU использовать LM12LUU и делать переходник или искать другую гайку для трапецеидального Винта.

3. Стекло для стола заказать можно в обычной стекольной мастерской – 4мм – 100-120 рублей, чертеж

4. LM6LUU - 2шт - 325 рублей.

5. LMK12LUU - 2 шт - 680 рублей.

6. Подшипники F688 - 8 шт - 217 рублей за 10 шт.

7. Валы 6 мм - длинной 300,5 и 320 мм по 1 шт, можно попросить продавца отрезать в размер или резать самому - 550 рублей.

8. Валы 8 мм - 2 шт 348 мм, 2 шт 337 мм, можно попросить продавца отрезать в размер или резать самому - 1 300 рублей.

9. Валы 12 мм - 2 шт по 339 мм, можно попросить продавца отрезать в размер или резать самому - 911 рублей.

10. Пневмофитинг - 1 шт 32 рубля для 1,75 или 3 мм.

11. Энкодер или потенциометр - 1 шт - 40 рублей.

12. Двойная шпуля 20 зубов на вал 8 мм - 134 рубля.

13. HeatBed - 1 шт - 440 рублей.

14. Двигатели - необходимо 4 шт (продаются по 5 штук за 3600 рублей). Трапециидальный винт - 480 рублей. Муфта - 270 рублей за 5 шт, ее можно и напечатать.

15. Медные втулки с графитовыми вставками, каретки, ремни длинные и короткие и пружины для ремней - 1 комплект - продаётся комплектом за 1225 рублей (каретки можно напечатать, ремень использовать обычный GT2 без пружин, получится небольшая экономия).

16. Подающая шестерня - 1 шт - 217 рублей.

17. Блок питания - 1 шт - 1 800 рублей.

18. HotEnd e3d v6 + Volcano в подарок - 765 рублей для 1,75 или 3 мм и Термобарьер – 1 шт 44 рубля (термобарьер не обязательно).

19. Кулер охлаждения детали - 2 шт - 136 рублей.

20. Концевики с длинной лапкой - 3 шт - 404 рубля за 10 шт.

21. Шпули GT2 20 зубов под вал 8 мм - 8 шт - 340 рублей.

22. Шпули GT2 20 зубов под вал 5 мм - 2 шт - 90 рублей.

23. Кардридер - 1 шт - 178 рублей

24. Arduino Mega 2560 + RAMPS 1.4 + A4988 (4 шт) - 1 комплект - 1 150 рублей.

25. Экран 12864 - 1 шт -525 рублей.

26. Пружина пальца передних колодок ВАЗ - 4 шт - 100 рублей.

27. Разъемы DuPont тыц и тыц

28. Демпфер - 1-2 шт. (не обязательно) 230 рублей за 1 шт.

29. Выключатель для подсветки - 1 шт (не обязательно). - 100 рублей за 5 шт.

30. Разъем для кабеля с предохранителем и выключателем - 1 шт - 86 рублей (не обязательно).

31. Оплетка для кабеля - 3 метра 8 мм - 300 рублей (не обязательно).

32. Радиаторы для драйверов - 4 шт (не обязательно) - 10 шт 290 рублей.

33. Транзистор - 1 шт - 246 рублей 5 шт. и Радиатор для транзистора - 1 шт - 53 рубля 3 шт (не обязательно).

Вместо замены транзистора на RAMPS можно использовать автомобильное или твердотельное реле . С твердотельным реле у меня и у 39. Провода гибкие многожильные сечением 2.5 мм примерно 2 метра.

40. Термоусадка под эти провода.

41. Крепеж и провода я беру , если у вас в городе есть проблемы с крепежом, то обращаемся туда же куда и за остальным – :

41.1. Винт M2.5x20 6 шт.

41.2. Винт M3x10 30 шт.

41.3. Винт M3x12 30 шт.

41.4. Винт M3x14 15 шт.

41.5. Винт M3x16 85 шт.

41.6. Винт M3x20 20 шт.

41.7. Винт M3x25 20 шт.

41.8. Винт M3x30 21 шт.

41.9. Винт M3x4 2 шт.

41.10. Винт M3X5 10 шт.

41.11. Винт M3X6 10 шт.

41.12. Винт M3X45 2 шт.

41.13. Винт M3x8 10 шт.

41.14. Гайка M2,5 6 шт.

41.15. Гайка M3 130 шт.

41.16. Гайка самоконтрящаяся M3 35 шт.

41.17. Шайба M2,5 6 шт.

41.18. Шайба кузовная или широкая M3 17 шт.

42. Термоклей – 1 шт – 80 рублей (не обязательно, последнее время радиаторы идут самоклеящиеся или можно использовать термопасту)

43. Термистор стола – 1 шт 59 рублей, стоит взять с запасом, рвутся, ломаются, врут.

44. Подшипник 623ZZ – 1 шт - 80 рублей за 10 шт.

45. Ножка мебельная – 1шт – 86 рублей (аналогов очень много) или держатель для катушки , ее можно и напечатать .

46. Пластиковые детали (рекомендую печатать все из ABS со 100% заполнением), если у Вас нет возможности распечатать, то можно заказать, например,

Несколько десятков лет назад люди мечтали заиметь обычный принтер, ведь завораживала лишь одна мысль, что текст из компьютера можно вывести на реальную бумагу! Время прошло, и теперь этим, мягко говоря, никого не удивишь Другое дело – печать реальных предметов!

Самостоятельно создать 3D принтер сможет только человек, хорошо разбирающийся в электротехнике, который умеет работать руками и головой, и знает, как правильно применить свои таланты на практике. Не помешает также понимание, хотя бы, базовых основ работы и сборки/разборки ЧПУ станков.

Какие бывают 3D принтеры

В начале стоит понять, что же такое 3D-принтер, какие виды сейчас существуют. В этой статье речь пойдет о принтере, который создает предметы из ABS пластика. Но существуют 3D-принтеры, которые «печатают» предметы из гипса, или с помощью лазера, или работающие на особом полимере. Однако, у подобных систем есть ряд недостатков – это их дороговизна, сложность в обслуживании и эксплуатации. Кроме того, все вещи, создаваемые при помощи подобных принтеров, очень хрупкие. Возможность их применения зачастую ограничивается только демонстрацией.

Самодельный 3D принтер

Устройства, о которых пойдет речь в этой статье, могут создавать очень надежные, прочные предметы, которые можно использовать по любому назначению. Не так давно в США разгорелся скандал из-за пистолета, напечатанного на подобном 3D-принтере. Также, широко применение их в механике, можно создавать детали, которые будут использоваться в производстве. ABS-пластик очень надежный материал, он удобен в использовании и, что не менее важно, прочен. Именно рынок таких принтеров в настоящее время переживает период бурного развития.

Каковы основные части ABS 3D-принтера?

Основные части это:

- непосредственно корпус

- шаговые двигатели

- направляющие части

- печатающая головка

- элементы питания

- различные контроллеры

Как мы видим, составные элементы похожи с устройством обычного ЧПУ станка, но обладают рядом отличительных особенностей.

Сколько будет стоить 3Д принтер собранный своими руками?

На рынке электротехники стоимость 3D-принтеров колеблется от 500 до 3000 долларов США и выше. Цена относительно невысокая для такого полезного и технологически сложного устройства. Вам нужно уяснить, что все составные части придется покупать в розницу, а это однозначно дороже, чем оптовые цены, по которым их покупают производители.

Цена корпуса колеблется от 100 до 250 долларов США. На самом деле, корпус можно собрать практически из любого подручного материала: пластика, металла или даже из фанеры! В стоимость входит непосредственно стоимость материала плюс стоимость работы по изготовлению корпуса. Стоит учесть, что каркас лучше изготовить при помощи лазерной резки, ведь у него очень большие требования по ровности и точности.

Гораздо проще дело обстоит с шаговыми двигателями. Их цента составляет около 30 долларов. В стандартном 3Д-принтере стоит 4 двигателя. Получается, нам нужно 120$ долларов. Цена направляющих частей колеблется в районе 100-300 долларов. Всё зависит от типа и качества. Но экономить на них очень опасно, ведь именно они влияют на то, будут ли производимые предметы точные. Самые лучшие направляющие это линейные, но их цена выше в несколько раз!

Готовый предмет из пластика

Печатающая головка служит для того, чтобы создать тонкую нитку из пластика. В его комплект входит шаговый мотор, устройство нагревания, термометр, вентилятор и сопло. Стоит всё это в районе 60-150 долларов. Плюс стоимость элементов питания составит около ста долларов.

А вот с контроллерами дело обстоит намного интереснее. Ведь это технически сложные составляющие, изготовить которые самому, практически невозможно! Придется их купить и довести до ума, чтобы они могли самостоятельно управлять нашим принтером.

Задачи, которые выполняет контроллер, самые сложные – это управление всеми частями принтера, будь то направление шаговых двигателей или регулировка температуры. К тому же, необходимо взаимодействие с компьютером и программой. Общая стоимость надежного контроллера составит от 200 до 500$ (скорее 500:)) Закупка остальных элементов, будь то контакты, различные шестеренки или вспомогательные ремни, обойдется еще в сто долларов.

В итоге, стоимость готового принтера составит от 700 до 1500$. Плюс потраченные усилия и время (а это в эквиваленте ещё столько же или даже больше в 2-3 раза). Кого это всё не пугает, я отправлю на сайт конкретных реализаций принтеров http://www.3dindustry.ru/how-to-build-3d-printer/

Какие ещё есть варианты?

К сожалению, своими руками изготовить работающий и надежный ABS-принтер практически невозможно На создание подобных устройств уходит несколько лет работы слаженной команды инженеров. Существует много сложностей, хоть и кажется, что самому собрать все нужные части не так уж и тяжело.

В настоящее время на рынке представлено множество китов (от английского kit – комплект). Это специальный набор для самостоятельной сборки. Бывают полные комплекты или наборы только основных составляющих. Цена колеблется от 500 до 900 долларов, все зависит от комплектации и качества комплектующих.

Набор (Kit) для сборки принтера

При использовании Kit`а все немного проще, лишь бы в него входили контроллер и печатающая головка. Но и тут могут возникнуть сложности.

Какие проблемы нас поджидают в процессе самостоятельной сборки?

Можно выделить целый ряд сложностей:

- первое и самое очевидное – собрать устройство без зазоров. Даже с небольшими шатаниями каркаса принтер будет работать некорректно;

- недорогие самодельные устройства может заклинить. Это вытекает из первой проблемы. К сожалению, дешево и надежно бывает очень редко;

- третья проблема – это возня с контроллерами. Их работа может быть ненадежна, со множеством сбоев;

- не стоит ожидать от самодельной печатающей головки превосходных результатов в точности. Изготавливаемые детали будут хуже, чем у принтеров от производителя.

Итог:

Смысл моих рассуждений не в том, чтобы убедить Вас, что создать работающий 3D-принтер невозможно. Важно понять, как на самом деле обстоят дела в процессе изготовления, и какие проблемы Вам предстоит решить. Даже если представить, что вы найдете все нужные части, у вас будет надежная схема и чертеж, у Вас будет очень много работы, предстоит изучить большой объем специальной информации.

Я хочу сказать, что заниматься этим имеет смысл только ради собственного удовольствия, т.е. когда Вам важен сам процесс! К тому же, учитывая разницу между самодельным принтером и изготовленным на заводе, всё-таки легче купить готовый агрегат, который создавали настоящие профессионалы своего дела.

Данная статья взята с зарубежного сайта и переведена мною лично. Предоставил эту статью .

Этот проект описывает конструкцию 3D принтера очень низкой бюджетной стоимости, который в основном построен из переработанных электронных компонентов.

Результатом является небольшой формат принтера менее чем за 100 $.

Прежде всего, мы узнаем, как работает общая система ЧПУ (по сборке и калибровке, подшипники, направляющие), а затем научим машину отвечать на инструкции G-кода. После этого, мы добавляем небольшой пластиковый экструдер и даем команды на пластиковую экструзию калибровки, настройки питания драйвера и других операций, которые дадут жизнь принтеру. После данной инструкции вы получите небольшой 3D принтер, который построен с приблизительно 80% переработанных компонентов, что дает его большой потенциал и помогает значительно снизить стоимость.

С одной стороны, вы получаете представление о машиностроении и цифровом изготовлении, а с другой стороны, вы получаете небольшой 3D принтер, построенный из повторно используемых электронных компонентов. Это должно помочь вам стать более опытным в решении проблем, связанных с утилизацией электронных отходов.

Шаг 1: X, Y и Z.

Необходимые компоненты:

- 2 стандартных CD / DVD дисковода от старого компьютера.

- 1 Floppy дисковод.

Мы можем получить эти компоненты даром, обратившись в сервисный центр ремонта. Мы хотим убедиться, что двигатели, которые мы используем от дисководов флоппи, являются шаговыми двигателями, а не двигатели постоянного тока.

Шаг 2: Подготовка моторчика

Компоненты:

3 шаговых двигателя от CD / DVD дисков.

1 NEMA 17 шаговый двигатель, что мы должны купить. Мы используем этот тип двигателя для пластикового экструдера, где нужны большие усилия, необходимые для работы с пластиковой нитью.

CNC электроника: ПЛАТФОРМЫ или RepRap Gen 6/7. Важно, мы можем использовать Sprinter / Marlin Open Firmware. В данном примере мы используем RepRap Gen6 электронику, но вы можете выбрать в зависимости от цены и доступности.

PC питания.

Кабели, розетка, термоусадочные трубки.

Первое, что мы хотим сделать, это как только у нас есть упомянутые шаговые двигатели, мы сможем припаять к ним провода. В этом случае у нас имеется 4 кабеля, для которых мы должны поддерживать соответствующую последовательность цветов (описано в паспорте).

Спецификация для шаговых двигателей CD / DVD: Скачать . .

Спецификация для NEMA 17 шагового двигателя: Скачать . .

Шаг 3: Подготовка источника питания

Следующий шаг заключается в подготовке питания для того, чтобы использовать его для нашего проекта. Прежде всего, мы соединяем два провода друг с другом (как указано на рисунке), чтобы было прямое питания с выключателем на подставку. После этого мы выбираем один желтый (12V) и один черный провод (GND) для питания контроллера.

Шаг 4: Проверка двигателей и программа Arduino IDE

Теперь мы собираемся проверить двигатели. Для этого нам нужно скачать Arduino IDE (физическая вычислительная среда), можно найти по адресу: http://arduino.cc/en/Main/Software .

Нам нужно, загрузить и установить версию Arduino 23.

После этого мы должны скачать прошивку. Мы выбрали Марлин (Marlin), который уже настроен и может быть загружен Marlin: Скачать . .

После того, как мы установили Arduino, мы подключим наш компьютер с ЧПУ контроллера Рампы / Sanguino / Gen6-7 с помощью кабеля USB, мы выберем соответствующий последовательный порт под Arduino инструментов IDE / последовательный порт, и мы будем выбирать тип контроллера под инструменты платы (Рампы (Arduino Mega 2560), Sanguinololu / Gen6 (Sanguino W / ATmega644P - Sanguino должен быть установлен внутри Arduino)).

Основное объяснение параметра, все параметры конфигурации находятся в configuration.h файла:

В среде Arduino мы откроем прошивку, у нас уже есть загруженный файл / Sketchbook / Marlin и мы увидим параметры конфигурации, перед тем, как загрузим прошивку на наш контроллер.

1) #define MOTHERBOARD 3, в соответствии с реальным оборудованием, мы используем (Рампы 1,3 или 1,4 = 33, Gen6 = 5, ...).

2) Термистор 7, RepRappro использует Honeywell 100k.

3) PID - это значение делает наш лазер более стабильным с точки зрения температуры.

4) Шаг на единицу, это очень важный момент для того, чтобы настроить любой контроллер (шаг 9)

Шаг 5: Принтер. Управление компьютером.

Управление принтером через компьютер.

Программное обеспечение: существуют различные, свободно доступные программы, которые позволяют нам взаимодействовать и управлять принтером (Pronterface, Repetier, ...) мы используем Repetier хост, который вы можете скачать с http://www.repetier.com/. Это простая установка и объединяет слои. Слайсер является частью программного обеспечения, которое генерирует последовательность разделов объекта, который мы хотим напечатать, связывает эти разделы со слоями и генерирует G-код для машины. Срезы можно настроить с помощью параметров, таких как: высота слоя, скорость печати, заполнения, и другие, которые имеют важное значение для качества печати.

Обычные конфигурации слайсера можно найти в следующих ссылках:

- Skeinforge конфигурация: http://fabmetheus.crsndoo.com/wiki/index.php/Skeinforge

- Конфигурация Slic3r: http://manual.slic3r.org/

В нашем случае мы имеем профиль configuret Skeinforge для принтера, которые можно интегрировать в принимающую пишущую головку программного обеспечения.

Шаг 6: Регулирование тока и интенсивность

Теперь мы готовы протестировать двигатели принтера. Подключите компьютер и контроллер машины с помощью кабеля USB (двигатели должны быть подключены к соответствующим гнездам). Запустите Repetier хостинг и активируйте связь между программным обеспечением и контроллером, выбрав соответствующий последовательный порт. Если соединение прошло успешно, вы сможете контролировать подключенные двигатели с использованием ручного управления справа.

Для того, чтобы избежать перегрева двигателей во время регулярного использования, мы будем регулировать силу тока, чтобы каждый двигатель мог получить равномерную нагрузку.

Для этого мы будем подключать только один двигатель. Мы будем повторять эту операцию для каждой оси. Для этого нам понадобится мультиметр, прикрепленный последовательно между источником питания и контроллером. Мультиметр должен быть установлен в режиме усилителя (текущего) - смотри рисунок.

Затем мы подключим контроллер к компьютеру снова, включите его и измерьте ток при помощи мультиметра. Когда мы вручную активировали двигатель через интерфейс Repetier, ток должен возрасти на определенное количество миллиампер (которые являются текущими для активации шагового двигателя). Для каждой оси ток немного отличается, в зависимости от шага двигателя. Вам придется настроить небольшой потенциометр на управление шагового интервала и установить текущее ограничение для каждой оси в соответствии со следующими контрольными значениями:

Плата проводит ток около 80 мА

Мы подадим ток на 200 мА для Х и Y-оси степперы.

400 мА для Z-оси, это требуется из-за большей мощности, чтобы поднять пишущую головку.

400 мА для питания двигателя экструдера, поскольку он является мощным потребителем тока.

Шаг 7: Создание машины структуры

В следующей ссылке вы найдете необходимые шаблоны для лазеров которые вырезают детали. Мы использовали толщиной 5 мм акриловые пластины, но можно использовать и другие материалы, как дерево, в зависимости от наличия и цены.

Лазерная настройка и примеры для программы Auto Cad: Скачать . .

Конструкция рамы дает возможность построить машину без клея: все части собраны с помощью механических соединений и винтов. Перед лазером вырезают части рамы, убедитесь, что двигатель хорошо закреплен в CD / DVD дисководе. Вам придется измерять и изменять отверстия в шаблоне САПР.

Шаг 8: Калибровка X, Y и оси Z

Хотя скачанная прошивка Marlin уже имеет стандартную калибровку для разрешения оси, вам придется пройти через этот шаг, если вы хотите точно настроить свой принтер. Здесь вам расскажут про микропрограммы которые позволяют задать шаг лазера вплоть до миллиметра, ваша машина на самом деле нуждается в этих точных настройках. Это значение зависит от шагов вашего двигателя и по размеру резьбы движущихся стержней ваших осей. Делая это, мы убедимся, что движение машины на самом деле соответствует расстояниям в G-кода.

Эти знания позволят вам построить CNC-машину самостоятельно в независимости от составных типов и размеров.

В этом случае, X, Y и Z имеют одинаковые резьбовые шпильки так калибровочные значения будут одинаковыми для них (некоторые могут отличаться, если вы используете разные компоненты для разных осей).

- Радиуса шкива.

- Шага на оборот нашего шагового двигателя.

Микро-шаговые параметры (в нашем случае 1/16, что означает, что за один такт сигнала, только 1/16 шага выполняется, давая более высокую точность в систему).

Мы устанавливаем это значение в прошивке (stepspermillimeter ).

Для оси Z:

Используя интерфейс Controller (Repetier) мы настраиваем ось Z, что позволяет двигаться на определенное расстояние и измерять реальное смещение.

В качестве примера, мы подадим команду, чтобы он двигался на 10 мм и измерим смещение 37.4 мм.

Существует N количество шагов, определенных в stepspermillimeter в прошивке (X = 80, Y = 80, Z = 2560, EXTR = 777,6).

N = N * 10 / 37,4

Новое значение должно быть 682,67.

Мы повторяем это в течение 3 или 4 раз, перекомпилируя и перезагружая прошивки для контроллера, мы получаем более высокую точность.

В этом проекте мы не использовали конечные установки для того, чтобы сделать более точным машину, но они могут быть легко включены в прошивку и она будет готова для нас.

Мы готовы к первому испытанию, мы можем использовать перо, чтобы проверить, что расстояния на чертеже верны.

Мы будем собирать прямой привод, как показано на рисунке, прикрепив шаговый двигатель к главной раме.

Для калибровки, поток пластика должен соответствовать кусочку пластиковой нити и расстоянию (например 100 мм), положить кусочек ленты. Затем перейдите к Repetier Software и нажмите выдавливать 100 мм, реальное расстояние и повторить Шаг 9 (операцию).

Шаг 10: Печатаем первый объект

Теперь аппарат должен быть готов для первого теста. Наш экструдер использует пластиковую нить диаметром 1.75 мм, которую легче выдавливать и более она более гибкая, чем стандартная диаметром 3 мм. Мы будем использовать PLA пластик, который является био-пластиком и имеет некоторое преимущество по сравнению с ABS: он плавится при более низкой температуре, что делает печать более легкой.

Теперь, в Repetier, мы активируем нарезки профилей, которые доступны для резки Skeinforge. Скачать .

Мы печатаем на принтере небольшой куб калибровки (10x10x10 мм), он будет печатать очень быстро, и мы сможем обнаружить проблемы конфигурации и моторный шаг потери, путем проверки фактического размера печатного куба.

Так, для начала печати, открыть модель STL и нарезать его, используя стандартный профиль (или тот, который вы скачали) с резки Skeinforge: мы увидим представление нарезанного объекта и соответствующий G-код. Мы подогреваем экструдер, и когда он нагреется до температуры плавления пластика (190-210C в зависимости от пластической марки) выдавим немного материала (пресс выдавливания), чтобы увидеть, что все работает должным образом.

Мы устанавливаем начало координат относительно экструзионной головки (х = 0, у = 0, z = 0) в качестве разделителя используем бумагу, головка должна быть как можно ближе к бумаге, но не касалась ее. Это будет исходное положение для экструзионной головки. Оттуда мы можем начать печать.

Желание иметь в своем хозяйстве 3D принтер встречается у многих, но возможность приобрести такой аппарат есть не у всех. Эта статья рассказывает о том, как сделать своими руками очень низкобюджетный принтер, что построенный в основном из переработанных электронных компонентов. В результате работы был построен мелко форматный принтер стоимостью меньше 100$.

Прежде всего, мы узнаем, как работает универсальная систему ЧПУ

(сборка и калибровка подшипника, направляющих и пластикового волокна), а затем научимся управлять принтером с помощью инструкций g-кода

. После этого добавим небольшой пластиковый экструдер

, вставив параметры калибровки, регулятор мощности двигателя и несколько других операций, что приведут принтер к жизни. Следуя данной инструкции, вы получите небольшой «карманный принтер», что на 80% будет состоять из компонентов перерабатываемой электроники, которые придадут ему большой потенциал и помогут значительно снизить стоимость.

Эта статья поможет вам разобраться в более сложных проблемах связанных с утилизацией электронных устройств.

Шаг 1: Координатные оси X, Y и Z

Необходимые компоненты:

Необходимые компоненты:

- 2 стандартных CD/DVD привода от старого компьютера.

- 1 Floppy дисковод.

Все эти компоненты можно приобрести на местных барахолках. Убедитесь в том, что моторы, которые получены от дисковода – шаговые , а не двигатели постоянного тока.

Шаг 2: Подготовка моторов

Компоненты:

Компоненты:

3 шаговых двигателя от CD/DVD приводов;

1 NEMA 17 шаговый двигатель, что необходимо приобрести для проекта. Этот тип двигателя будет использован для пластикового экструдера, где необходимо больше мощности для перемещения пластикового волокна;

ЧПУ электроника: RAMPS

или RepRap Gen6/7

. Это важно, чем будете пользоваться Sprinter/Marlin открытой прошивкой. В данном примере будем пользоваться электроникой RepRap Gen6,

но вы можете выбрать другой вариант в зависимости от цены и доступности;

Блок питания;

Кабели, разъемы, термоусадочные трубки.

Первое что необходимо сделать, когда у вас появятся шаговые двигатели, это припаять

к ним провода. В этом случае 4 провода должны быть на своих местах, в соответствии с последовательностью цветов (описание в паспорте двигателя).

Паспортные данные для CD/DVD шаговых моторов: http://robocup.idi.ntnu.no/wiki/images/c/c6/PL15S020.pdf

Паспортные данные для NEMA 17

шагового двигателя: http://www.pbclinear.com/Download/DataSheet/Stepper-Motor-Support-Document.pdf

Шаг 3: Подготовка блока питания

Следующий шаг заключается в подготовке блока питания, чтобы использовать его в проекте. Прежде всего, соединим два кабеля друг с другом (как показано на рисунке), это позволит включать блок. После этого выбираем один желтый (12 В) и один черный кабель (землю) для питания контроллера.

Следующий шаг заключается в подготовке блока питания, чтобы использовать его в проекте. Прежде всего, соединим два кабеля друг с другом (как показано на рисунке), это позволит включать блок. После этого выбираем один желтый (12 В) и один черный кабель (землю) для питания контроллера.

Шаг 4: Arduino IDE

Теперь необходимо проверить двигатели. Для этого скачиваем Arduino IDE

(физическая вычислительная среда), что можно найти по адресу: http://arduino.cc/en/Main/Software.

Теперь необходимо проверить двигатели. Для этого скачиваем Arduino IDE

(физическая вычислительная среда), что можно найти по адресу: http://arduino.cc/en/Main/Software.

Нужно загрузить и установить версию Arduino 23

.

После этого скачаем прошивку. В проекте выбор пал на Marlin

, что уже настроен и может быть загружен по ссылке.

Marlin:

После того, как была установлена Arduino, подключим компьютер к ЧПУ контроллеру Ramps/Sanguino/Gen6-7

с помощью USB кабеля, выбираем соответствующий последующий порт под Arduino IDE => инструменты/ последовательной порт

и находим тип контроллера под => инструментами/плата Ramps(Arduino Mega 2560)

, Sanguinololu/Gen6(Sanguino W/ ATmega644P – Sanguino

должен быть установлен внутри).

Основные параметры, параметры конфигураций находятся в файле «configuration.h

»:

В среде Arduino открываем прошивку, загруженный файл и видим параметры конфигурации, прежде чем загрузить прошивку на наш контроллер.

1) #define MOTHERBOARD

3 значение, в соответствии с реальным оборудованием, мы используем (Ramps

1.3 or 1.4 = 33, Gen6

= 5, …);

2) Термистор 7 значение, RepRappro

использует «горячее сопло» Honeywell 100k

;

3) PID

это значение делает «горячее сопло» более стабильным с точки зрения температуры;

4) Шаги на единицу (Steps per unit

), это важный момент для настройки любого контроллера (шаг 9).

Шаг 5: Управление принтером с помощью программного обеспечения

Управление принтером осуществляется по средствам программного обеспечения: существуют различные программы, что находятся в свободном доступе, позволяют взаимодействовать и управлять принтером (Pronterface, Repetier, …), в проекте использовался Repetier Host

, который вы можете скачать http://www.repetier.com/

. Простая установка и интеграция slicer. Slicer

— это часть программного обеспечения, что генерирует последовательные секции объекта, что мы хотим напечатать. После генерации происходит соединение секций в слои и генерация g-кода для принтера. Slicer можно настроить с помощью таких параметров как:

высота секции;

скорость печати;

заполнение и т.д., что важны для качества печати.

Обычную конфигурацию slicer можно найти по следующим ссылкам:

Skeinforge

конфигурация http://fabmetheus.crsndoo.com/wiki/index.php/Skeinforge

Slic3r

конфигурация http://manual.slic3r.org/