Корпус c фреоном от Thermaltake. Конструируем систему охлаждения компьютера

Думаем, никто не будет спорить с тем, что качественное охлаждение для видеокарты является одним из главных залогов ее долговечности и производительности. 3D-ускоритель - самый "горячий" компонент современного персонального компьютера. С развитием технологий появляются современные видеокарты, способные работать с самыми требовательными программами и играми. Однако с ростом производительности увеличивается и их энергопотребление, а также тепловыделение. Рассмотрим же подробно охлаждение для видеокарт.

Введение

Для видеокарты уберегает от перегрева графический процессор ускорителя. Прошли те времена, когда нагрев компонентов системного блока практически отсутствовал. Постепенно для пользователя становятся нормальными те температуры, которые не так давно считались критическими. Недавно для нормального охлаждения видеокарты хватало лишь радиатора. Сегодня, конечно, есть еще ускорители, которые выделяют мало тепла, но и производительностью они похвастаться не в силах. Все чаще производители наделяют своих детищ массивными кулерами с несколькими вентиляторами и внушительным радиатором. Пользователи, которые выжимают из своего компьютера максимум, устанавливают не только охлаждение для видеокарт, но и для других компонентов. Нередко встречаются материнские платы с кулером, да и сами кейсы производитель стал поставлять с дополнительными вентиляторами. Лишними они уж точно не будут, учитывая температуры современных компонентов. Сейчас даже популярна программа для охлаждения видеокарты, которая снижает нагрузку на графическое ядро. Правда, эффективность утилит довольно низка.

Виды систем охлаждения

Как правило, система охлаждения для видеокарты представляет собой каркас, на который крепится радиатор и один или несколько вентиляторов. Производитель при этом нередко экономит на деталях. Исключением являются дорогие решения для выполнения сложных задач. Дешевое охлаждение для видеокарт неплохо сбивает температуру, но очень шумит. Есть, конечно, системы, которые бесшумны в работе и не теряют эффективность.

Сегодня производители кейсов предлагают модель, которая выполнена из алюминия. Все компоненты системного блока становятся более холодными, в их число входит видеокарта. Пассивно охлаждение, при котором используется обычный радиатор, в чем-то схоже с этой системой.

Фреоновое охлаждение

Видеокарты с пассивным охлаждением уходят в прошлое, но не многие пользователи хотят променять работу в тишине на хорошую производительность системы с ревом кулера. Компании нашли выход - фреоновое охлаждение. Стоит сказать, что оно поставляется в составе некоторых системных блоков, а не видеокарт. Само собой, такие кейсы стоят дороже, чем обычные представители. При этом вентилятор охлаждения видеокарты и радиатор может использоваться дополнительно.

Фреоновая система охлаждения для неопытного пользователя кажется очень сложной и непонятной. На самом же деле, здесь все довольно просто. Применяется замкнутый контур, в котором находится газ (фреон). В процессе эксплуатации он переходит из одного агрегатного состояния в другое, охлаждая, таким образом, площадку, к которой подсоединен. Для любителей подобных систем весь процесс рассмотрим подробнее.

Первым делом фреон, находясь в жидком, охлажденном состоянии и низком давлении, поступает к контактной площадке. Затем он переходит в газообразное состояние, чему способствует выделяемое тепло. В составе системы есть небольшой компрессор, который поднимает давление в трубках, но фреон еще не перешел в жидкое состояние. Для этого используется вентилятор и небольшой радиатор, который понижают температуру фреона. Впоследствии происходит конденсация и превращение в жидкость. Заключением цикла становится проход фреона через клапан, где падает его давление. Подобная система служит не только, как охлаждение видеокарт Nvidia и Radeon, но и используется в холодильниках.

Система неплоха, но работает с некоторыми оговорками, которые отталкивают многих пользователей от покупки. Функционировать фреоновое охлаждение может не с каждым процессором, а лишь с моделями, энергопотребление которых выше 75 Вт. Причиной этому то, что при слишком низком выделении тепла может образовываться конденсат, который на пользу компонентов системного блока точно не пойдет. Подойдет, как отличное охлаждение видеокарт Radeon, славящихся своим тепловыделением.

для видеокарты

Сегодня популярным способом охлаждения стали жидкостные системы. Устроена подобная система довольно просто. Используется несколько трубок, по которым циркулирует жидкость (чаще всего вода). Контактируя с компонентами системами, производит отвод излишек тепла. Водяное охлаждение более эффективно, занимает меньше места в системном блоке, а также может похвастаться бесшумной работой. Этим системам отдают предпочтения звуковые студии, которым важна тишина. Не жалеют денег и любители современных видеоигр, дабы получить максимальную производительность. Кстати, подобные системы используются не только в персональных компьютерах. Чаще всего для охлаждения ядерных реакторов используется жидкостный теплоноситель. Большая часть двигателей автомобилей используют схожую систему.

Несмотря на стоимость, пользователи все чаще отдают предпочтение именно жидкостной системе. Отлично подойдет, как охлаждение видеокарты GTX-класса и схожих моделей.

Процесс работы

Вообще, какая бы то ни была система охлаждения, используется один общий принцип - тепло от более горячего тела переносится к более холодному. Первым выступает видеокарта или процессор, вторым - радиатор. Рано или поздно происходит прогрев охлаждаемого компонента до температуры радиатора. В этом случае их температуры становятся равны, а отвод тепла прекращается, что может вызвать перегрев.

Чтобы не случилось перегрева компонента, организуется подвод охлаждающего вещества. Его принято называть хладагентом или теплоносителем. В активной системе, которая выполняет, например, охлаждение видеокарты R9 (да и многих других), хладагентом является воздух. В других системах может применяться газ или жидкость.

Понятное дело, что в обычной комнате воздуха достаточно для нормального охлаждения. Однако серверные комнаты этим похвастаться не могут. В небольшом помещении собрано огромное количество техники, которая греется, поэтому приходится осуществлять дополнительную вентиляцию.

Существует ряд механизмов отвода тепла от нагреваемого объекта.

- Теплопроводность. Способность вещества проводить тепло внутри своего объема. Самый распространенный механизм, используемый в современных системах охлаждения. В этом случае создается контакт некого вещества с компонентом, который подвергается охлаждению. Как несложно догадаться, лучшим теплопроводником являются металлы. На основе их изготавливаются теплообменники и радиаторы кулеров. Лучше всего проводимость обеспечивается серебром, на втором месте - медь, а затем - алюминий. Чаще всего производители применяют медь. Алюминий используется в самых дешевых системах охлаждениях.

- Конвективный теплообмен с хладагентом. Для обеспечения механизма необходимо обеспечить хорошую циркуляцию воздуха внутри кейса. Поэтому рекомендуется использовать свободные системные блоки, в которых можно на удалении друг от друга располагать компоненты. Нежелательно размещать кейс рядом с источниками тепла.

- Механизм, показатели которого ничтожны в системах охлаждения.

Обратная сторона медали

Прочитав выше представленный материал, пользователь подумает: сложного ничего нет - достаточно взять побольше радиатор, да организовать хороший поток воздуха. Это, конечно, все так. Но есть еще два фактора: стоимость и шум. Цена на системы охлаждения растет с развитием графических ускорителей, которым требуется все больше энергии. В результате этого растет и тепловыделение. Как несложно догадаться, чтобы отводить все тепло, нужны более габаритные радиаторы и целый набор вентиляторов. Чем больше система охлаждения, тем больше необходимо материалов для ее изготовления. От этого напрямую зависит ее цена.

Как правило, имеют алюминиевые радиаторы и один вентилятор. Такие системы работают довольно эффективно, но создают много шума. Конечно, более дорогие модели получают более эффективную систему, которая может похвастаться тихой работой, а ведь именно от этого зависит комфорт пользователя.

Наиболее бесшумно работает жидкостное охлаждение. Однако оно стоит довольно дорого, поэтому его установка целесообразна лишь в дорогие системы. Со временем такие системы, конечно же, будут получать большее распространение и доступную стоимость. Возможно, даже смогут вытеснить привычные кулеры на второй план. И все же, говорить об этом пока рановато. Поэтому рассмотрим самые интересные системы охлаждения, которые заслужили популярность среди пользователей.

Aerocool VM-102

Начнем, пожалуй, с модели, которая предназначена для бюджетного сегмента видеокарт с низким потреблением и тепловыделением. Представляет он собой массивный радиатор, основой которого является алюминий. Отдельным слоем присутствует и медь для более эффективного охлаждения. Имеются две трубки. Конечно, охладить игровую видеокарту, несмотря на свою массивность, радиатор не сможет. А вот с низшим классом адаптеров неплохо справляется, обеспечивая комфортную работу в тишине. Перед приобретением следует убедиться в том, что он влезет в кейс, и не будет мешать другим компонентам.

Arctic Cooling NV Silencer 5 rev.2.0

Перейдем к более эффективным системам. Arctic Cooling NV разработан компанией из Швейцарии, которая славится тихими и качественными кулерами. Модель появилась в продаже довольно давно, и позиционировалась в качестве решения для GT. Изначально предполагалось, что будет использоваться только с продукцией "зеленых". Однако пользователи выяснили, что Arctic Cooling NV отлично крепится и на многие адаптеры от AMD.

Выполнена система довольно типично. В основании используется медь, на которой размещены ребра радиатора из алюминия. Корпус воздуховода изготовлен из пластика. Выводить теплый воздух за пределы кейса приходится довольно большому кулеру. Arctic Cooling NV обеспечивает довольно неплохое охлаждение, но, как и многие собратья, не выделяется тихой работой.

Arctic Cooling Accelero X2

Достаточно оригинальное решение для видеокарт Radeon, а именно серии X1800-X1950. В качестве основания используется тонкая медная пластинка, от которой отходит две трубки. Они обеспечивают большую эффективность при охлаждении. из алюминия. Все это спрятано под пластиковым корпусом. На лицевой стороне расположен вентилятор турбинного типа. Существенным отличием от линейки Silencer является то, что Accelero не выводит воздух за пределы корпуса, а рассеивает его внутри.

Система охлаждения работает очень тихо даже на максимальных оборотах вентилятора. Неплохо кулер справляется и с отводом тепла от платы. Наверное, поэтому продукция швейцарской компании пользуется таким спросом у именитых производителей видеокарт.

Revoltec Graphic Freezer PRO

Габаритная и мощная система охлаждения. Основание выполнено из меди. От него отходит две трубки, которые призваны выводить тепло на радиатор, изготовленный из алюминия. Кожух выполнен из пластика, а в центре располагается большой вентилятор, который призван на огромных оборотах обдувать плату. Отлично охлаждает GeForce 7900 GS, но не способен справиться с X1950 XTX. На минимальных нагрузках работает довольно тихо, что обеспечивает комфортную работу в тишине. При серьезных нагрузках звук кулера становится очень даже громким. Особенно это заметно, если использовать систему охлаждения с видеокартами, у которых высокое тепловыделение.

Thermaltake Schooner

Внешний вид модели напоминает типичную пассивную систему охлаждения. Однако Thermaltake Schooner имеет некоторые особенность. От радиатора выходят две тепловые трубки, на конце которых есть небольшая Такая конструкция обеспечивает лучший вывод тепла в плохо вентилируемом кейсе. Также, стоит отметить, сборку, которая предусматривает соединение тепловых трубок специальными пластинами. Работает система следующим образом: трубки забирают тепло, передают его на медную пластину и только после этого на главный радиатор. По всей видимости, многоступенчатая конструкция, позволяет добиться наибольшей эффективности. Само собой, отличается тихой работой.

Zalman VF700-Cu

Одна из самых известных систем охлаждения, которая получила массу копий от китайских разработчиков. Уже корпус привлекает внимание покупателя. Выполнен он в необычной форме, которая нацелена не столь на красоту, сколько на эффективность. Радиатор представлен медными ребрами, которые отходят от центра к краям. Внешне он напоминает веер. Обдувается система довольно большим вентилятором. Несмотря на год выпуска, со счетов ее списывать рано. Неплохо охлаждает даже адаптеры с высоким тепловыделением. Отличается довольно низким уровнем шума. Неплохая сборка и низкая цена делает ее главным претендентом для приобретения в бюджетном сегменте.

Требования, которые предъявляются к системам охлаждения с фреоном в качестве рабочего вещества. Фреоны, в отличие от других холодильных рабочих веществ, имеют большую текучесть, хорошо растворяются в смазочных маслах и имеют очень малую растворимость в воде. Именно с этим связаны основные отличия охлаждающих систем с фреоном в качестве рабочего вещества и от других охлаждающих систем.

На основе вышеуказанных особенностей фреонов можно сформулировать главные требования, которые предъявляются к системам охлаждения с фреоном в качестве рабочего вещества:

· поддержание герметичности;

· обеспечение проникновения влаги в холодильную установку;

· беспрерывная циркуляция смеси «масло–фреон» и возвращение масла в компрессор из испарителя.

Поддержание герметичности холодильной установки можно достигнуть с помощью использования специальных прокладок, которые изготавливаются из паронита или маслостойкой резины. Кроме того, необходимо осуществить специальными штуцерами соединение аппаратов и трубопроводов.

Для избегания проникновения влаги в холодильную установку сегодня выпускаются холодильные аппараты и машины, которые заполнены инертным газом. Во время запуска холодильных систем в эксплуатацию их необходимо осушить с помощью продувания инертными газами, а затем происходит вакуумирование перед заправкой хладагента. Кроме того, во время эксплуатации холодильной установки необходимо производить постоянное осушение хладагента, циркулирующего в системе. Это осуществляется с помощью фильтров-осушителей.

Беспрерывная циркуляция смеси «масло–фреон» и возвращение масла в компрессор из испарителя осуществляются на основе обеспечения условий, которые бы способствовали понижению растворения хладагента в масле в компрессоре, а также с помощью использования испарителей со специальной конструкцией. В случае использования испарителей с кипением фреона внутри труб (например, воздухоохладителей или змеевиковых охлаждающих батарей) необходимо осуществлять верхнюю или нижнюю (а в некоторых случаях – и комбинированную) подачу фреона.

В том случае, если осуществляется верхняя подача фреона в систему, легче осуществить возвращение масла в картер компрессора. Также в этом случае для заправки холодильной установки необходимо меньшее количество хладагента, нет вредоносного влияния гидростатического столба жидкости на теплопередачу. Кроме того, хладагент и масло осуществляют движение сверху вниз, т. е. движутся в одном направлении. Последний фактор способствует тому, что масло лучше циркулирует в системе.

В том случае, если осуществляется нижняя подача фреона в систему, то коэффициент теплопередачи будет выше, а хладагент будет лучше распределяться между секциями, которые работают параллельно. Чаще всего системы с нижней подачей фреона используются в больших, широко разветвленных, насосно-циркуляционных охлаждающих системах. Для того, чтобы масло возвращалось в картер компрессора, на трубопроводах отсоса пара создают специальные петли, которые образуют некий гидравлический затвор. В этих петлях накапливается масло, которое транспортируется паром. С целью уменьшения пагубного влияния гидростатического столба жидкости приборы охлаждения необходимо реализовывать из параллельных змеевиков с приподнятыми выходными концами, которые будут располагаться горизонтально и будут объединены коллекторами.

В том случае, если осуществляется комбинированная подача фреона, хладагент осуществляет движение через змеевики, которые соединены последовательно, сначала снизу вверх, а в последних секциях – сверху вниз. В этом случае повышается коэффициент теплопередачи (по сравнению с системами с верхней подачей фреона) и улучшается возврат масла (по сравнению с нижней подаче фреона), но вместе с тем и повышается гидравлическое сопротивление. Из-за этого данный способ подачи фреона применяется лишь в некоторых системах, которые предназначены для работы с высокими температурами кипения.

Методы подвода хладагента к испарителям. Подвод хладагента реализовывается через дроссельные устройства. При этом конструкция дросселей подбирается в зависимости от вида датчика. Дроссели могут срабатывать в случае изменения уровня жидкости в испарителе (соленоидные вентили или поплавковые регулирующие вентили; и дроссели, которые получают сигнал от электронных указателей уровня) или же в случае перегрева пара (ТРВ). Для того, чтобы испарители хорошо заполнялись фреоном, применяют терморегулирующий вентиль (ТРВ) с термобаллоном, устанавливающийся до или после теплообменного аппарата. В том случае, если термобаллон устанавливается до теплообменного аппарата, ТРВ необходимо настроить на начало открытия в случаях перегрева паров на 3–4 °С, полное же его открытие должно происходить при перегреве в 5–7 °С. Следует отметить, что перегрев пара происходит лишь в последних (по ходу движения хладагента) шлангах теплообменного аппарата, из-за чего эти шланги работают с небольшой эффективностью. Также необходимо знать, что при сравнительно малых перегревах паров чувствительность ТРВ уменьшается, а работа его становится неустойчивой.

Для того, чтобы снизить перегрев пара на выходе из змеевиковых теплообменников, необходимо использовать ТРВ, которое работает на принципе внешнего выравнивания давления. В этом случае перегрев выходящего из теплообменника пара регулируется и снижается на величину, которая соответствует уменьшению давления в охлаждающем аппарате на линии от ТРВ до того места, где уравнительная трубка ТРВ присоединяется к трубопроводу.

В случае размещения термобаллона ТРВ после теплообменного аппарата теплосъем теплообменника повышается вследствие лучшего заполнения его жидким хладагентом и уменьшения концентрации масла в смеси «масло–фреон». Причем ТРВ необходимо настраивать на существенно более высокий перегрев пара (как минимум, на 15–20 °С), который бы обеспечивал доиспарение хладагента из масла.

https://pandia.ru/text/80/222/images/image002_27.jpg" width="430" height="250">Качественное заполнение хладагентом испарителей, в которых кипение фреона происходит в межтрубном пространстве (кожухозмеевиковые или кожухотрубные теплообменные аппараты), реализовывается с помощью поплавковых регуляторов уровня или ТРВ. Следует отметить, что когда проектируется, а затем и эксплуатируется холодильная система, необходимо создавать условия для возвращения масла в картер компрессор из охлаждающих аппаратов.

В случае применения смеси «масло–фреон» с ограниченной взаимной растворимостью, фракция, которая насыщена маслом (как более легкая) накапливается виде небольшого слоя в верхней части охлаждающего аппарата. Чтобы масло возвращалось в компрессор, необходимо температуру застывания масла поддерживать значительно более низкой, чем температуру кипения хладагента. В этом случае масло начинает вспениваться парами фреона и в таком виде начинается уноситься во всасывающий трубопровод.

В случае применения смеси «масло–фреон» с неограниченной взаимной растворимостью масло из межтрубного пространства охлаждающего теплообменника может уноситься вместе с каплями неиспарившейся жидкости, захватываемыми паровым потоком.

Количество масла, которое отводится паром из кожухотрубного теплообменника, обуславливается скоростью его движения в охлаждающем теплообменнике, местом присоединения патрубка всасывания к кожуху теплообменника и его конструкцией. Скорость в паровом пространстве зависит от количества пара, который образовался, т. е. от тепловой нагрузки, и от степени заполнения теплообменником жидким хладагентом. В том случае, если степень заполнения теплообменника либо его тепловая нагрузка уменьшаются, то следствием этого становится снижение количества жидкой смеси «масло–фреон», которая уносится из него вместе с паром. В том случае, если имеют место малые тепловые нагрузки, унос масла из теплообменника может полностью остановиться, что приведет к существенному ухудшению его теплопередачи, и, как следствие, к аварийному уменьшению уровня масла в картере компрессора.

Принципиальная схема питания фреонового теплообменника по перегреву показана на рис. 3. Особенностью такой схемы является настройка ТРВ для того, чтобы обеспечить нормальную работу системы.

Если плавно повышать тепловую нагрузку теплообменника, усиленное парообразование в испарителе приведет к уносу жидкости, следствием чего является снижение подачи хладагента через ТРВ. Но при этом ТРВ не способен обеспечить безопасную работу холодильной системы в случае резкого повышения тепловой нагрузки из-за того, что вскипание хладагента может привести к переполнению теплообменника, и, как следствие, к влажному ходу компрессора. Следовательно, данную схему можно применять только для питания теплообменников, работающих в стационарном режиме с незначительными колебаниями тепловой нагрузки. Регулирование заполнения теплообменника в переходных и пусковых режимах необходимо реализовывать ручным регулирующим вентилем.

В том случае, если термобаллон ТРВ поместить на трубопроводе между испарителем и РТО, то немного снижается вероятность влажного хода компрессора в случае переменных тепловых нагрузок, но это повлечет за собой ухудшение возвращения масла в картер компрессора, а теплопередача в испарителе уменьшится. По некоторым опытным данным, коэффициент теплопередачи, отнесенный к полной поверхности аппарата, уменьшается на 30% при увеличении перегрева паров хладагента R22, которые выходят из испарителя от 0 до 2 °С.

Принципиальная схема заполнения хладагентом фреонового испарителя в зависимости от уровня показана на рис. 4. При этом, уровень жидкости в теплообменнике надо поддерживать таким, чтобы исключалось ее попадание во всасывающий трубопровод в случае максимальных тепловых нагрузок, которые соответствуют заданным условиям эксплуатации охлаждающего теплообменника. Удаление смеси «масло–фреон» из аппарата реализовывается по специальному трубопроводу, который присоединяется к теплообменнику в той зоне, где присутствует наивысшая концентрация масла в жидкой фазе. Жидкость, которая отводится из теплообменника, поступает в РТО, где происходит доиспарение хладагента.

Соленоидный вентиль, который расположен между охлаждающим теплообменником и ТРВ, закрывается одновременно с выключением компрессора, тем самым предотвращая возможное поступление жидкости во всасывающий трубопровод. Данная схема обеспечивает надежную эксплуатацию холодильной системы в случае переменных тепловых нагрузок.

В том случае, если для охлаждения необходимы низкотемпературные фреоновые установки, можно применить схему питания охлаждающего теплообменника, которая показана на рис. 5. Данная схема отличается от схемы, изображенной на рис. 4, тем, что тут применяется оросительный испаритель с насосной циркуляцией смеси «масло–фреон». Ряд зарубежных фирм-изготовителей производят оросительные испарители, которые оснащены эжекторами либо же встроенными циркуляционными насосами.

https://pandia.ru/text/80/222/images/image006_11.jpg" width="450" height="312">В случае проектирования РТО можно принимать гидравлическое сопротивление его зоны пара по данным фирмы «Данфосс», приведенным на рис. 6.

Разводка трубопроводов. В охлаждающих системах разводку трубопроводов выполняют так, чтобы обеспечить непрерывный равномерный возврат в компрессор уносимого масла.

Жидкостные трубопроводы с фреоном необходимо прокладывать аналогично аммиачным. Но при этом следует отметить, что плотность фреонов значительно выше, а скрытая теплота фазового перехода существенно ниже по сравнению с аммиаком . Вследствие этого внимание необходимо обращать на предупреждение вскипания хладагента из-за уменьшения его давления в трубопроводах, которые направляют жидкость снизу вверх – к дроссельным и распределительным устройствам. При этом следует поддерживать достаточную для транспортировки масла скорость пара во фреоновых паровых трубопроводах, которая зависит от плотности пара и размеров капель масла, при этом она резко меняется при изменении температуры и давления в системе.

Если в трубопроводах повысить скорость, то более крупные капли масла легче уносятся обратно в компрессор, но при этом это приводит к резкому увеличению потерь давления. Вследствие этого ухудшаются условия работы компрессора, а также уменьшается его холодопроизводительность. Крайне нежелательны при этом возрастание гидравлического сопротивления во всасывающих трубопроводах в одно - и многоступенчатых установках, которые работают на низкие температуры.

Рекомендуются следующие минимальные скорости, которые бы обеспечивали перенос масла: в вертикальных всасывающих трубопроводах, в которых фреон движется снизу вверх, – 8,0 м/с; в вертикальных нагнетательных трубопроводах – 7,5 м/с; в горизонтальных всасывающих трубопроводах, в которых создается уклон по ходу движения пара – 4,5 м/с; в горизонтальных нагнетательных трубопроводах – 3,5 м/с.

Чтобы обеспечить более легкий подъем масла в вертикальных паровых трубопроводах, нижнюю часть трубопроводов необходимо изготовить в виде сифонов. При этом масло постепенно заполняет сифон, тем самым увеличивая его гидравлическое сопротивление до того момента, пока не выбросится потоком пара в сторону низкого давления.

В том случае, если необходимо подавать масло с парами хладагента вверх на существенную высоту, на трубопроводе изготавливают каскад сифонов, которые расположены друг от друга на расстоянии 3–9 м. Масло под давлением парообразного хладагента поступательно движется от нижнего сифона к верхнему..

Верхнюю часть вертикальных трубопроводов, которые транспортируют смесь «масло–пар», из отдельных приборов охлаждения снизу вверх, необходимо выгибать в виде грифонов, которые представляют собой обратные сифоны, подключая их к общей всасывающей линии сверху. Вследствие этого предотвращается возможность попадания смеси «масло–фреон» из одного прибора охлаждения в другой.

Надежный возврат масла из приборов охлаждения в картер компрессора обеспечивается в том случае, если всасывающий вентиль компрессора находится ниже выходных патрубков приборов охлаждения, и вместе с тем используется верхняя разводка всасывающих трубопроводов.

Горизонтальные участки паровых трубопроводов необходимо выполнять с уклоном 3–5% по ходу хладагента. Уклон обеспечивает снижение скорости пара и предотвращение обратного слива масла по трубе в том случае, если произошла остановка компрессора, либо же снизилась его производительность.

В схемах, где используется верхняя разводка трубопроводов, стояки нагнетания компрессоров, которые работают параллельно, необходимо присоединять к общему коллектору. Это реализуется с помощью сифонов, прямо перед которыми устанавливаются обратные клапаны на каждом стояке. Вследствие этого можно защитить компрессоры, которые временно не работают, от конденсации в них пара и вредоносного заполнения нагнетательных стояков маслом.

В малых установках, в которых присутствует переменная тепловая нагрузка, часто используется один компрессор, в котором регулируется холодопроизводительность. Этот один компрессор позволяет поддерживать давление кипения примерно постоянным. В том случае, если тепловая нагрузка будет изменяться во времени, скорость пара в нагнетательном и всасывающем трубопроводах вследствие этого может колебаться в существенном диапазоне. В таких условиях становится сложным осуществлять транспортировку масла в трубопроводах, которые направлены снизу вверх (например, в таких случаях, когда конденсатор находится на крыше здания). Для этого сечение вертикального отрезка линии нагнетания компрессора необходимо рассчитать таким образом, чтобы в случае минимальной тепловой нагрузки в этой линии поддерживалась достаточная для транспортировки масла скорость. Но если повышать производительность компрессора, гидравлическое сопротивление трубопровода начинает резко возрастать.

В холодильных установках, в которых регулируется холодопроизводительность, необходимо использовать нагнетательную линию, которая будет состоять из двух труб разного диаметра, как показано на рис. 7.

В том случае, когда тепловая нагрузка будет возрастать, общее сечение трубопроводов будет поддерживать необходимую для транспортировки масла скорость пара. Если производительность компрессора уменьшается, то скорость движения пара недопустимой, происходит постепенное заполнение сифона маслом, тем самым создается гидравлический затвор, которые перекрывает трубу с большим диаметром. Это приведет к тому, что весь пар начнет двигаться по трубе с меньшим диаметром со скоростью, которая будет достаточной для переноса масла.

Циркуляция смесей «масло–фреон». Концентрация масла в смеси, которая возвращается в компрессор, зависит от перегрева пара хладагента в РТО.

Если во фреоновой холодильной установке, в которой осуществляется безнасосная система охлаждения, будет отсутствовать РТО, то хладагент в приборах охлаждения будет фактически полностью испаряться. Малое количество хладагента при этом будет доиспаряться из масла во всасывающем трубопроводе. Концентрация масла в смеси «масло–фреон» в приборах охлаждения высокая, а на выходе из них – будет близка к единице, что приведет к существенному скоплению масла в приборах охлаждения, и как следствие, теплопередача приборов охлаждения и надежность всей системы заметно снизится.

В случае наличия РТО в приборы охлаждения поступает смесь «масло–фреон», которая имеет концентрацию масла x1 и содержит (G + DG) кг жидкого хладагента. Под воздействием теплопритоков в приборах охлаждения выкипает G кг хладагента, и из него выходит смесь «масло–фреон» с концентрацией масла x2, которая содержит DG кг хладагента. Данная смесь движется в РТО, где происходит доиспарение хладагента в количестве DG, а затем происходит перегрев всего пара, который образовался, на величину DtП за счет переохлаждения жидкого хладагента, движущегося после конденсатора, на величину DtЖ.

Уравнение теплового баланса РТО в условиях стационарного режима описывается соотношением:

(G + DG) × DiЖ + GМ × сМ × DtЖ = DG × r + (G + DG) × DiП + GМ × сМ × DtП,

где GМ – количество масла, возвращаемого в компрессор из РТО, равное количеству масла, поступающего в приборы охлаждения, кг; сМ – удельная теплоемкость масла (для упрощения сМ принимается постоянной и определяется по средней температуре смеси «масло–фреон» в РТО), кДж/(кг×м); DiЖ и DiП – разности энтальпий, соответственно, жидкого и парообразного хладагента, соответствующие разностям температурам, соответственно, DtЖ и DtП, кДж/кг; r – скрытая теплота парообразования фреона при средней температуре в РТО, кДж/кг.

В случае решения вышеназванного уравнения можно получить выражение, которое будет определять количество хладагента DG, которое нужно испарить в РТО для возвращения в компрессор масла в количестве GМ кг в зависимости от условий работы холодильной системы:

DG = G × k1 + GМ × k2,

k1 = (DiЖ – DiП) / (r + DiП – DiЖ);

k2 = cМ × (DtЖ – DtП) / (r + DtП – DtЖ)

В том случае, если переохлаждение жидкого хладагента в РТО происходит за счет кипения жидкого хладагент и перегрева паров, которые поступают из приборов охлаждения холодильной установки, то в них нужно подавать большее количество жидкости хладагента, чем требуется для нейтрализации наружных теплопритоков. В данных условиях кратность циркуляции хладагента через приборы охлаждения, которая определяется как n = (G + DG) / G, будет больше единицы. Таким образом, создается запас жидкого хладагента, который компенсирует неравномерность распределения его между шлангами приборов охлаждения, работающих параллельно.

Расчетное выражение для определения кратности циркуляции n можно получить из зависимостей для DG, k1 и k2:

n = 1 + k1 + (GМ / G) × k2

Для фреоновых одноступенчатых установок с РТО значение кратности циркуляции хладагента n должно составлять 1,1–1,3 в зависимости от условий работы. Это упрощает распределение хладагента между приборами охлаждения и обеспечивает постоянное питание их в тех случаях, когда происходят небольшие колебания тепловой нагрузки во время эксплуатации.

Из формулы для n следует, что кратность циркуляции увеличивается с повышением количества теплоты, которая пропорциональна DiЖ и отводится в РТО от переохлаждаемого хладагента. Поэтому необходимо стремиться к тому, чтобы хладагент, который поступает из конденсатора, переохлаждался в РТО до температуры, которая будет на 2–3 °С больше температуры кипения.

Кроме того, переохлаждение хладагента в РТО позволяет предотвратить расслоение смеси «масло–фреон» в дроссельном вентиле, а также уменьшить концентрацию масла в приборах охлаждения из-за уменьшения сухости отводимого от приборов охлаждения пара.

Следует отметить, что вариант, когда на переохлаждение в РТО подается часть жидкого хладагента, которая приходит из конденсатора, а вторая часть дросселируется без предварительно переохлаждения, является нецелесообразным.

Концентрация масла в смеси «масло–фреон», которая поступает в приборы охлаждения x1 и выходящая из них x2 находятся из следующих соотношений:

x1 = GМ / (G + DG + GМ);

x2 = GМ / (DG + GМ).

Из этих соотношений можно получить формулы, связывающие количества хладагента, который выкипает в приборах охлаждения, и масла, которое поступает в них (или удаляемого из них), с концентрациями масла x1 и x2:

G / GМ = (1 / x1) – (1 / x2);

x2 / x1 = 1 + G / (DG + GМ).

В случае решения системы уравнений, содержащих концентрации относительно x2, можно получить расчетную зависимость для определения концентрации масла в смеси «масло–фреон», которая выходит из приборов охлаждения, если известны концентрация x1 и условия работы холодильной системы:

x2 = (1 + k1) / (1 + k1 / x1 + k2)

Затем можно получить расчетную зависимость для определения кратности циркуляции хладагента n, если известны концентрации смеси «масло–фреон», которая поступает в приборы охлаждения x1 и выходящая из них x2:

n = (1 – x1) / (1 – x1 / x2).

Анализ данного выражения показывает, что меньшая кратность циркуляции хладагента соответствует большей концентрации масла x2. В том случае, если повысить концентрацию масла x1, кратность циркуляции хладагента немного повышается, особенно при небольших концентрациях масла в жидкости, которая поступает в РТО из приборов охлаждения.

Следует отметить, что увеличение перегрева пара на всасывании компрессора приведет к повышении его коэффициента подачи. Но из-за того, что ограничено количество теплоты, которое отводится в РТО, большие перегревы пара на выходе из компрессора могут получать из-за повышения сухости пара, который поступает в РТО, т. е. за счет понижения DG. Это может привести к понижению кратности циркуляции хладагента через охлаждающие приборы и к увеличению концентрации масла в этих испарителях.

Проанализировав данные уравнения, можно прийти к выводу, что необходимо определять наиболее оптимальные перегревы пара на всасывании компрессора, которые соответствуют наиболее эффективной работе испарителей и компрессора для различных режимов эксплуатации холодильной системы.

Экстремальное охлаждение... Низкие и сверхнизкие температуры... Умопомрачительный разгон процессора или видеокарты.. Мировые рекорды..

Кто из оверклокеров не мечтал об этих вещах, которые когда-то были удовольствием неординарным и дорогим. Сегодня же ситуация меняется - в интернете много информации на тему самодельных систем фазового перехода, и, при наличии желания и умения создать свою, личную, пусть даже по типичной схеме, пусть не самую производительную, но намного более дешевую "фреонку" может каждый, кто действительно этого захочет. Сегодняшний материал - яркий тому пример, достойный внимания и уважения!

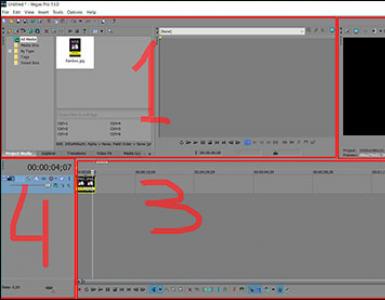

Структура статьи такова:

1. Введение

2. Компоненты системы

3. Сборка системы

4. Вакуумирование и заправка

5. Практическая проверка самодельной системы фазового перехода

6. Тестирование системы, анализ результатов

7. Заключение

Введение

Фреонка! Как много в этом слове (особенно для знающих людей;))!

Уже несколько лет системы фазового перехода будоражат умы оверклокеров. Это - заветная мечта любого, ведь она позволяет открыть новые, доселе неведомые горизонты разгона. Сейчас ни один новый мировой рекорд по разгону компьютерных комплектующих не обходится как минимум без применения фреонки.

Несмотря на свою долгую историю, системы охлаждения на основе фазового перехода так и не стали массовыми. Причин тому есть великое множество. Так, если говорить о самодельных вариантах, то кого-то отталкивает сложность сборки, кого-то пугает конденсат и другие сложности в процессе эксплуатации. Немаловажным сдерживающим фактором является высокая цена, ведь стоимость серийных фреонок находится у отметки «1000 у.е», что для рядового оверклокера из постсоветского пространства - немыслимые деньги за охлаждение. Самоделки же, хоть и стоят в 3-4 раза дешевле, но все равно донедавна были уделом преимущественно обеспеченных людей и истинных фанатов разгона.

В данном материале я расскажу Вам, как собрать Систему Фазового Перехода своими руками и при этом потратить сумму, эквивалентную стоимости серийной СВО.

Компоненты системы

Приступим.

Основным донором для нашей фреонки станет старый кондиционер производства Бакинского завода. Вот так он выглядит:

…а вот его технические характеристики:

В кондиционере присутствует отдельная линия для охлаждения масла:

Пробный запуск показал полную работоспособность данного девайса. За несколько минут температура на испарителе опустилась до -7С:

Компрессор

Модель БК-2000 использует самый производительный из используемых в данных кондиционерах компрессоров. Это - среднетемпературный роторный ХГрВ 2,2-У2 мощностью 1100 Вт +5С (В БК-1800 и ниже используют ХГрВ 1,75-У2). Для всех кондиционеров БК родным является газ R22. Охарактеризовать данный компрессор можно так:

1. Огромная потребляющая мощность, - при запуске в квартире иногда мигает свет. Так что включать данный девайс одновременно с утюгами/чайниками противопоказано.

2. Шум. Производителем заявлено 60 Дб. О спокойной работе в таких условиях можно и не мечтать

3.

Ощутимый нагрев компрессора во время длительной работы. Из-за этого в нём организована отдельная ветка для охлаждения масла. Напомню, что для роторных и поршневых компрессором немного различаются температурный порог для безболезненной работы, так для поршневых компрессоров - он находится в пределах 60-70 , а для роторного - 150-160 С.

Конденсатор

Конденсатор оставляем родной, чтоб не возиться с переделыванием линии охлаждения масла. Испаритель же отрезаем, промываем и сушим (он нам еще пригодится для будущих проектов;)).

Фильтр-осушитель и клапаны Шредера

Покупаем самый большой фильтр, так как компрессор старый, и наверняка внутри него собралось много различного мусора. Так как мы берём по минимуму, то вполне можно обойтись одним клапаном Шредера для заправки и вакуумирования:

Испаритель

Он был изготовлен на заводе, из медного цилиндра диаметром 50 мм и высотой 60 мм. Имеет 4 этажа c лабиринтами, по центру просверлено отверстие диаметром 2,5 мм - для капилляра. К сожалению, меди не осталось, и штуцер пришлось изготовить из латуни:

Вот он в разобранном состоянии:

Труборез

Можно обойтись и без него, используя ножовку, но, увы, она оставляет много стружки и заусениц, которые могут забить капилляр. Да и с труборезом намного легче управляться, разрез аккуратнее и его можно использовать в труднодоступных местах. Поэтому я и купил самый дешевый труборез:

Сделаю акцент на одной его особенности: он имеет пластмассовую рукоятку, которая от постоянной нагрузки очень быстро лопается. У меня она долго не выдержала, и, как достойная альтернатива, была использована ручка от маминого агрегата для консервации

Поэтому если не хотите лишних хлопот – будьте бдительны, и покупайте труборезы только с металлическими ручками.

Капилляр

Самым распространённым и используемым является капилляр диаметром 0,7-0,8 мм, но, увы, купить его в моём городе оказалось непосильной задачей. Обойдя все магазины, торгующие холодильной техникой, я смог найти только 0,9 мм. Задача расчета длины капилляра всегда индивидуальна, обычно для этого используют таблицу Гарри Ллойда, но, увы, в ней присутствуют только капилляры с диаметром 0,7 и 0,8 мм. Обратившись со своей проблемой в ветку «Немного экстрима или фреонка своими руками - 2» на форуме overclockers.ru, я получил в своё распоряжение программу "hlad 0.3.1", с помощью которой можно рассчитать необходимую длину капилляра.

Так как в базе данных моего компрессора нет, то основные данные были введены вручную. За объем прокачиваемого газа было взято 2,2 м3/ч. При температуре конденсации 50, и температуре кипения -30 градусов длина капилляра составила 4,1 м.

Отсасывающая трубка

Рассмотрим все возможные её вариации:

1. Медная трубка. Самый дешевый и надёжный вариант. Но есть один существенный минус - из-за плохой гибкости с ней трудно обеспечить хороший прижим испарителя к процессору.

2. Металлический заправочный шланг REFCO

, идеальный вариант. Hесмотря на дороговизну, его преимущества налицо. Очень гибкий, длинный, удобный. Но найти его в продаже даже в Москве - задача весьма серьезная.

3. Желтый газовый шланг

. Очень схож по свойствам с заправочным REFCO, это делает его выбором номер 2. Но имеет один существенный недостаток, - при минусовых температурах длина увеличивается на 20-30%.

4. Медная гофрированная трубка

, используется при установке кондиционеров, ею заменяют медные трубки в местах крутых изгибов, где медь попросту ломается.

Самым доступным по цене является последний вариант. Найти эту трубку можно в магазинах, которые торгуют газовым либо холодильным оборудованием.

Горелка

Это, пожалуй, самый дорогой и важный инструмент, участвующий в нашей сборке. От неё зависит качество пайки и состояние нервной системы того, кто самостоятельно делает систему фазового перехода. Исходя из финансовой стороны Вашего проекта, можно из нижеприведенного списка выбрать агрегат себе по карману.

1.

МАПП газ и горелка под него. Имеет температуру горения 1300 градусов цельсия, обладает достаточной мощностью для пайки трубок. Спаять испаритель им тоже возможно, но для этого объект пайки потребуется дополнительно разогревать на плите.

Цена:

горелка – в среднем 35 у.е, баллон – 12 у.е

2.

Турбо-пропан. Состоит из специальной горелки и пропанового баллона. Неплохой вариант, имеет достаточную температуру горения для прогрева испарителя, но если испаритель достаточно массивный, опять же придется прибегнуть к помощи плиты. Цена горелки порядка 40 у.е.

3.

Пропан-кислород.

Вот этой действительно «выбор джедая». С помощью этой горелки вы сможете паять всё - от ювелирной пайки маленьких деталей и швов до тяжелых и габаритных испарителей, конденсаторов и т.д.

Здесь я решил не экономить и взять по максимуму. Осмотр цен на готовые пропано-кислородные системы поверг меня в шок, за переносную горелку с пропановым баллоном на 5 л и 1 л кислородным, требовали от 120 до 140 у.е. Единственный выход - собирать самому по деталям. На барахолке были куплены: баллон от сжатого воздуха (6 у.е) на 1 литр, и 5-тилитровый пропановый (8 у.е). Баллон для сжатого воздуха был доставлен на заправочную станцию, где его освидетельствовали, перекрасили и заправили. Горелку я купил новую, из-за мизерной разницы в цене между б/у (10 у.е) и этой (14 у.е). Новый кислородный редуктор затянул на 18 у.е, а пропановый на 4 у.е. Ну и в довесок ко всему этому пришлось взять по 2 метра шлангов. В итоге получилась вот такая горелочка, общей стоимостью 50 у.е.:

Трубки

Изначально я не знал, трубки какого именно диаметра мне понадобятся, поэтому про запас взял по метру 6 мм, 8 мм, 10 мм и 12 мм:

Изоляция

Трубчатая изоляция представлена в любом магазине в широком ассортименте, а вот с листовой (для изоляция материнской платы) всё намного хуже. Купить её у нас в основном можно только заранее заказав, примерно по таким расценкам: за 1 квадратный метр толщиной 10 мм просят 16 у.е., а за столько же толщиной 25 мм - 34 у.е.

Поэтому было приобретено 2 метра обычного круглого K-Flex (15 мм - внутренний, 36 мм - внешний) для изоляции трубок:

А для изоляции материнской платы я купил трубчатую, но большого диаметра (10 см), и с толщиной стенки 15 мм. Преимущество её в том, что стенки тут достаточно толстые, и при разрезе из неё получается превосходная плоская изоляция:

Фреон

Для заправки системы у холодильщиков был куплен один литровый баллон фреона Р-22.

Заправочный шланг, манометры

Так как манометрическую станцию я не могу себе позволить, придется ограничиться заправочным шлангом.

Припой

Все детали в системе паялись 5% Харрисом. 3-х прутков с лихвой хватит для спайки всего контура и испарителя.

Сборка системы

Сперва я решил спаять испаритель. Так как это - один из важнейших элементов системы, то качество его пайки должно быть на высоте. За несколько минут горелка разогрела испаритель докрасна, и я нежно прошёлся прутком по соединениям. Припой очень быстро и легко заполнял все стыки, расползаясь по сторонам и порывая весь испаритель.

Чтобы проверить качество пайки, нужно опрессовать испаритель. Для этого впаиваем в него клапан Шредера (предварительно не забудьте выкрутить ниппель), надуваем фреоном и опускаем в ведро с водой. С первого же раза всё спаялось удачно и течей обнаружено не было.

После пайки на меди образуется толстый слой окалины, и не только снаружи, но и внутри, поэтому для безотказной работы его необходимо удалить.

Сделать это можно несколькими способами:

1.

Промыть испаритель в концентрированной соляной или азотной кислоте.

2.

Проварить испаритель в Coca-Cola.

3.

Проварить его в растворе уксусной кислоты.

Вот так выглядел мой испариетль сразу после пайки...

А вот так - уже после процедуры очистки:

Через полчаса испаритель был чист, и я приступил к пайке отсасывающей трубки. Капилляр установился достаточно плотно, и я отрегулировал его так, чтобы он не доставал до дна 5-6 мм, и начал припаивать отсасывающую трубку. Правда, штуцер был из латуни, поэтому припой не «натекал» не него, и мне пришлось опять идти к холодильщикам, на этот раз за флюсом. С ним всё пошло как по маслу:

Пайка остальных деталей прошла быстро и без эксцессов.

Учтите, что фильтр нужно располагать под углом, чтобы фреон лучше стекал. Когда всё уже спаяно, полезно проверить систему на течи. Для этого заправляем ее небольшим количеством фреона и промазываем всё стыки мыльным раствором. Для большей надёжности я оставил систему с фреоном на двое суток. Через указанное время было установлено, что фреон всё еще был внутри и выходил с одинаковой интенсивностью.

Из-за горячего нрава данного компрессора для его охлаждения я решил использовать высокооборотистые советские вентиляторы типа ВН-2 общим количеством 4 штуки:

Одна пара втягивала воздух через конденсатор, другая же наоборот продувала его:

Вакуумирование и заправка

В домашних условиях самым доступным способом вакуумирования является использование в качестве вакуумного насоса старого компрессора. Но, увы, такового у меня не оказалось, поэтому я опять обратился к холодильщикам, и они с помощью вакуумного насоса REFCO за несколько минут откачали весь воздух из системы до глубокого вакуума.

Из-за большого размера конденсатора и наличия в системе ресивера, объем закачиваемого фреона достаточно велик (порядка 1 кг). В обычных фреонках этот число колеблется в переделах 300-400 грамм.

Ну что же - включаем систему, подсоединяем заправочный шланг, приоткрывая кран на баллоне на 4-6 секунд. После каждой «порции» подачи газа ждём 3-5 минут, и снова добавляем фреона. Когда испаритель начнет обмерзать, добавляем еще немного и прекращаем заправку.

Через 10-15 минут на испарителе у меня начала появляется иней, уже к 30 минуте отсасывающая трубка промерзла на 10-15 см от испарителя, а температура опустилась до «-47».

Что ж, отличный результат! Посмотрим, что будет с изоляцией. Заизолировать отсасывающую трубку особого труда не вызвало.

Включаем… и система за 15 минут выходит на -67!

Потрясающий результат. Правда, мы должны учесть несколько факторов.

1.

Для работы под нагрузкой придется добавить фреона, соответственно температура повысится.

2.

Мультиметр в роли термометра далеко не лучший вариант, уже после -50 он начинает местами неплохо врать, поэтому о реальной температуре мы может только догадываться. Но сам факт достижения значения «-67» очень греет душу.

Практическая проверка самодельной системы фазового перехода

Этап подготовительный - изоляция материнской платы

К изоляции материнской платы нужно подойти со всей ответственностью, ведь даже маленькая капля конденсата может привести к нестабильности в работе, а иногда и к выходу системы из строя.

Аккуратно замеряем расположение конденсаторов и прочих элементов на плате, и вырезаем под них отверстия в изоляции (в качестве последней используем разрезанную трубчатую изоляцию, о которой говорилось выше).

Вот фото прижимной пластины из оргстекла, для плотного прилегания изоляции по всей площади контакта с материнской платой:

Для изоляции околосокетной зоны не использовалась никакая диэлектрическая смазка – это оказалось ненужным, ведь у меня и так получилась стабильно работающая система.

Конденсаторы тоже были заизолированы, ведь они находятся очень близко к процессорному разъему. Из-за установленного испарителя во время работы они довольно «неплохо» промерзали и покрывались инеем.

Крепление для испарителя было сделано из 15 мм фанеры, так как она, в отличие от оргстекла, спокойно держит температуры порядка -50 градусов Цельсия и ниже, тогда как 15 мм оргстекло в таких условиях промерзает насквозь.

Дальнейшая проверка включенной системы показала полное отсутствие конденсата.

Испытание на железе

Из-за жесткости отсасывающей трубки было потрачено два дня на доработку крепления, так как изначально не было плотного контакта испарителя и процессора. После долгих мучений у меня всё-таки получилось обеспечить нормальный прижим испарителя к процессору.

Не смотря на то, что основание испарителя отшлифовано «на коленке» с помощью пасты ГОИ и мелкой наждачной бумаги, как видите, добиться зеркального отражения довольно легко.

Для обдува околосокетной зоны и перестраховки против возникновения конденсата использовался агрессивный 120-мм вентилятор:

Сначала меня немного беспокоила вибрация, которая отчетливо передавалась во все стороны по полу на расстоянии 3-х метров от собранной системы, ну и, конечно, немного трясло испаритель. Правда, на стабильность это ни коим образом не повлияло, поэтому испытания проходили в режиме «чем богаты, тем и рады».

Ну что же нам делать с системой фазового перехода? Конечно, применять для разгона компонентов системы! Теперь стабильной для процессора стала частота 3050Мгц:

Вот так выглядела собранная система в рабочем состоянии, на фото – меряем датчиком температуру испарителя при проходе 3DMark01:

В тестах типа 3DMark01, SuperPI, SienceMark, RenderBench и так далее температура испарителя держалась в пределах -35 градусов, при более тяжелых нагрузках (типа s&m) она поднималась примерно до нуля.

Процессор попался средненький, поэтому из него получилось выжать только Russian Record (WR равен 3207Мгц). А жаль, ведь до мирового не хватило всего 29 МГц! 3178 МГц - предельная частота для моего процессора, при которой сохранялась какая-то стабильность в данных условиях:

Тестирование системы, анализ результатов

Конфигурация тестового стенда:

- Процессор: АMD Athlon 64 3000+, 2.0 GHz, 1.40 V, 512 Kb (Venice, E6);

- Материнская плата: DFI LP UT nForce3 250Gb;

- кондиционер - 30 у.е

- фильтр - 3 у.е

- клапан Шредера - 1 у.е

- испаритель - 15 у.е

- труборез - 6 у.е

- капилляр - 8 у.е

- трубки - 8 у.е

- горелка - 50 у.е

- заправочный шланг – 8 у.е

- фреон - 6 у.е

- изоляция - 8 у.е

- припой - 3 у.е

- дешевизна;

- возможность получать сверхнизкие температуры на процессоре, благодаря чему достичь новых высот при разгоне;

- моральное удовлетворение от проделанной работы;)

- огромное энергопотребление;

- большое тепловыделение (правда, зимой этот минус превратится в неплохой плюс:));

- вибрация всей системы в целом и испарителя в частности (присутствует в конкретном случае только из-за особенностей примененного компрессора);

- слишком большой для нормальной работы шум системы.

Подводя итог по тестовой части, следует отметить вполне закономерный рост производительности системы в зависимости от частоты центрального процессора, который можно изобразить с помощью линейного графика.

Может, для повседневного использования именно с этой фреонкой именно этой системы не так и много, но в бенчерских целях ничего лучше не придумаешь!

Заключение

Для начала - подведем итоги по стоимости самодельной системы фазового перехода в моем случае:

всего: 144 у.е.

Фактически за сумму, равную стоимости хорошей покупной системы водяного охлаждения, можно получить отличный инструмент, который намного больше, нежели СВО, поможет любому оверклокеру в битве за рекорды.

Правда, есть у медали и вторая сторона.

Для комплексной оценки проведенной работы и полученного результата можно выделить следующие основные моменты:

плюсы -

минусы -

Да, эту систему фазового перехода из-за перечисленных отрицательных черт нельзя использовать при работе за компьютером на протяжении длительного времени. Тем не менее, результатом лично я остался очень доволен - масса удовольствия от процесса работы и результата и возможность поработать на экстремальных частотах этого стоят!

Ну и не стоит забывать, что это - первый опыт в построении самодельной фреонки, который, безусловно, удался!

Желаю всем удачи и низких температур!

У Вас есть пожелания, критические замечания по данному материалу? Его обсуждение ведется .

Введение

Выделяемое количество теплоты зависит от содержимого Вашего системного блока, от его энергопотребления. Это вовсе не значит, что охлаждать нужно абсолютно все задейств о ванные составляющие системного блока. Вешать вентиляторы на розетки вовсе не нужно, но вот современным процессорам и видеокартам без охлаждения ну никак не обойтись.

От тепловыделения, увы, никуда не деться, но ведь эта проблема имеет немало решений. Другой вопрос чем охлаждать. На данный момент существует достаточно много систем охл а ждения, все они используют общий принцип действия перенос тепла от более горячего тела (охлаждаемого объекта) к менее горячему (системе охлаждения). Мы рассмотрим только сл е дующие системы:

Радиатор;

Кулер;

Система жидкостного охлаждения;

Система охлаждения на элементах Пельтье;

Система фазового перехода (фреонка);

Система экстремального охлаждения на жидком азоте;

Можно использовать и наиболее эффективные установки, в которых совмещаются ра з личные виды перечисленных систем.

1 Радиаторы

Радиатор (новолат. radiator, «излучатель») теплообменник, служит для рассеивания т е пла от охлаждаемого объекта. Механизмом передачи тепла здесь является теплопроводность, способность вещества проводить тепло внутри своего объёма. Все, что нужно создать физ и ческий контакт радиатора с охлаждаемым объектом, именно поэтому он всегда находится в тесном контакте с тем, что охлаждает. После того, как радиатор принимает на себя часть тепла от охлаждаемого объекта, его задача рассеять его в окружающий воздух.

Но мало просто обеспечить физический контакт, ведь рано или поздно от постоянно н а гревающегося охлаждаемого объекта нагреется и сама система охлаждения. А процесса тепл о обмена в системе тел с одинаковой температурой быть не может. Чтобы найти выход из данной ситуации и не столкнуться с проблемой перегрева, необходимо организовать подвод какого-то холодного вещества, чтобы охлаждать саму систему охлаждения. Такое вещество общепринято называть хладагентом (холодильный агент, частный случай теплоносителя).

Радиатор является воздушной системой охлаждения, т.е. хладагентом в его случае являе т ся холодный воздух из окружения. Тепло от охлаждаемого объекта идет к основанию радиат о ра, потом равномерно распределяется по всем его рёбрам, а уже после этого оно уходит в окр у жающий воздух. Такой процесс называется теплопроводностью. Воздух вокруг радиатора п о степенно нагревается, из-за чего процесс теплообмена становится все менее эффективным. Э ф фективность теплообмена можно увеличить, если постоянно подавать холодный воздух к рё б рам радиатора. Для эффективного охлаждения нужна свободная циркуляция холодного воздуха.

Такие физические величины, как теплопроводность (скорость распространения тепла по телу) и теплоемкость (количество теплоты, которое нужно сообщить телу, чтобы повысить его температуру на 1 градус) у радиатора должны быть на высоком уровне. Мы знаем, что на и большей теплопроводностью обладают металлы. На самом деле это не так наибольшая тепл о проводность у алмаза, и лежит она в диапазоне от 1000 до 2600 Вт/(м·K). Из металлов же лучше всех тепло проводит серебро его теплопроводность равна 430 Вт/(м·K). После серебра идет медь , потом золото . Завершает цепочку алюминий .

Наиболее применимыми являются два материала алюминий и медь. Первый из-за низкой стоимости и высокой теплоёмкости (930 против 385 у меди), второй из-за большой теплопроводности (к недостаткам меди можно отнести более высокую температуру плавления и сложность ее обработки). Серебро же, за его высокую теплопроводность, иногда используют для изготовления основания радиатора. Еще для изготовления радиаторов может применяться сплав алюминия с кремнием силумин. Преимущество его использования дешевле алюм и ния.

Если радиатор сделан из высоко теплопроводного материала, то температура в любой его точке будет одинакова. Выделение тепла будет одинаково эффективно со всей площади п

о

верхности. Т.к. объект отдаёт тепло со своей поверхности, то это значит, что для достижения наилучшего отвода тепла, площадь поверхности охлаждаемого объекта должна быть макс

и

мальной. Существует два способа увеличения площади радиатора увеличение площади р

ё

бер с сохранением размеров радиатора и увеличение геометрических размеров радиатора. Вт

о

рой вариант, понятно, предпочтительней, но это вносит ряд неудобств например, увеличивает вес и размеры радиатора, что может затруднить монтаж устройства. Ну и цена, соответственно, растет пропорционально количеству израсходованного на изготовления материала.

Типов конструкций ребер радиаторов существует огромное множество. Они могут быть толстыми, если были созданы процессом выдавливания. Или наоборот, тонкими если ребра отливали. Они могут быть прямыми по всей длине радиатора, а могут быть расчерчены поп

е

рек. Могут быть плоскими, согнутыми из пластин, вдавленными в основание. Но лучше всего в работе на сегодняшний день себя показывают радиаторы игольчатого типа в таких радиаторах вместо ребер квадратные или цилиндрические иглы.

1.2 Виды радиаторов

Существуют следующие виды методов производства радиаторов, по которым она кла с сифицируются:

1. Прессованные (экструзионные) радиаторы самые дешевые и самые распростр а ненные на рынке. Основным материалом, который используется в их производстве, является алюминий. Радиаторы такого типа изготавливаются путем прессования (экструзии), который позволяет получить достаточно сложные профили поверхностей ребер и достичь хороших те п лоотводящих свойств.

2. Складчатые (ленточные) радиаторы получаются тогда, когда тонка металлическая лента, свернутая в гармошку, пайкой (или с помощью адгезионных проводящих паст) прикре п ляется на базовую пластину радиатора. Складки ленты-гармошки в данном случае играют роль ребер. Такая технология изготовления позволяет получать компактные изделия по сравнению с прессованными радиаторами, но с примерно такой же тепловой эффективностью.

3. Кованые (холоднодеформированные) радиаторы радиаторы, получаемые в р е зультате использования технологии холодного прессования. Эта технология позволяет созд а вать поверхность радиатора в виде стрежней произвольного сечения, а не только стандартных прямоугольных ребер. Как правило, они дороже радиаторов первых двух типов, но их эффе к тивность зачастую гораздо ниже.

4. Составные радиаторы близкие родственники «складчатых» радиаторов. Несмотря на это, их отличает существенный момент: в данном типе радиаторов поверхность ребер фо р мируется не лентой-гармошкой, а тонкими раздельными пластинками, которые закрепляют пайкой или стыковой сваркой на подошве радиатора. Радиаторы этого типа немного более э ф фективны, чем экструзионные и складчатые.

5. Литые радиаторы в производстве изделий такого типа используется технология л и тья в пресс-форму под давлением. Применение такой технологии позволяет получать профили реберной поверхности практически любой сложности, значительно улучшающий теплоперед а чу.

6. Точеные радиаторы являются самыми дорогими и продвинутыми радиаторами. И з делия такого типа создаются прецизионной механической обработкой (на специальных высок о точных станках с ЧПУ) монолитных заготовок и отличаются самой высокой тепловой эффе к тивностью. Если бы не производственная стоимость, то радиаторы такого типа давно смогли бы вытеснить своих конкурентов на рынке.

1.3 Тепловые трубки

В современных системах перестали быть редкостью применяемые в радиаторах и в кул е рах тепловые трубки или просто теплотрубки.

Она представляет собой герметическое теплопередающее устройство, которое работает по замкнутому испарительно-конденсационному циклу в тепловом контакте с внешними и с точником и стоком тепла. Тепловая энергия берется на охлаждаемом объекте и затрачивается на испарение теплоносителя, который находится внутри корпуса тепловой трубки. Далее тепл о вая энергия переносится паром в виде скрытой теплоты испарения далее, на определенном ра с стоянии от места испарения, где при конденсации пара выделяется в сток. Образовавшийся конденсат снова возвращается в место испарения либо под действием капиллярных сил (к о торые обеспечиваются наличием специализированной капиллярной структуры внутри тепловой трубки), либо за счет действия массовых сил (такая конструкция обычно именуется термосиф о ном).

Получается, что вместо привычного электронного механизма переноса тепла (путем те п лопроводности, что имеет место в сплошном металлическом теплопроводе), в теплотрубке и с пользуется молекулярный механизм переноса (точнее, процесс переноса кинетической и кол е бательной энергии беспорядочного движения частиц пара).

1.4 Оптимальная площадь

Нужно стремиться к тому, чтобы площадь контакта между радиатором и охлаждаемым объектом была как можно больше ведь именно через эту площадь тепло от объекта будет п о ступать на радиатор. Но нужно учитывать то, что при соприкосновении двух даже самых гла д ких поверхностей, между ними все равно остаются мельчайшие полости и зазоры, заполненные воздухом [напомню, что теплопроводность воздуха 0.026 Вт/(м·K)] это может сыграть свою злую шутку.

Чтобы избавиться от вредного воздуха и позволить радиатору работать с максимальной отдачей, применяют различные тепловые интерфейсы, чаще всего это термопроводная паста (термопаста). Она имеют большую теплопроводность [благодаря использованию в своем сост а ве таких веществ, как алюминий и серебро (до 90% содержания)] и за счет текучести заполняет собой все неровности в соприкасающихся поверхностях.

Термопаста поставляются в комплекте с большинством брендовых кулеров и радиаторов. Бывает в виде шприца или небольшого тюбика-пакетика. Рекомендуется избегать попадания термопасты на электрические элементы компьютера.

Одним из параметров термопаст является продолжительность периода, когда она выходит на максимальную эффективность. В среднем это время составляет около недели. Компания Coolink недавно произвела первую термопасту с добавлением наночастиц ее преимуществом является то, что никакого периода ожидания нет.

Помимо термопасты есть и другой вид теплового интерфейса проводящие прокладки. Суть их работы та же, но используются они по другому кладутся на поверхность контакта и при тепловом воздействии меняют свое агрегатное состояние, заполняя неровности и вытесняя воздух.

1.5 Итог по радиаторам

Несмотря на всевозможные вариации, самое главное преимущество радиатора то, что он не является источником какого-либо шума. К минусам можно отнести относительно низкую эффективность, отсутствие потенциала для разгона системы и зачастую крупные габариты.

Если доверять охлаждение современных видеокарт и процессоров пассивным радиаторам достаточно опасно, то охлаждение модулей памяти, жестких дисков, чипсета, цепей питания можно и положиться.

2 Кулеры

Кулер (англ. cooler охладитель) совокупность радиатора и вентилятора, устанавлива е мого на электронные компоненты компьютера с повышенным тепловыделением. Самая главная задача устройства снижение температуры охлаждаемого объекта и поддержание ее на опр е деленном уровне. Достигается это за счет непрерывного потока воздуха, обдувающего ради а тор. То есть менее эффективный процесс излучения превращается в более эффективный ко н векцию. Кулеры это самый простой, самый быстрый, доступный и, в большинстве случаев, достаточный способ охлаждения компонентов компьютера воздухом охлаждается все.

Вариантов исполнения существует гигантское множество. Если говорить про внешний вид можно долго, то касательно функциональных отличий много не расскажешь.

Кулеры бывают разных размеров обычно от 40х40мм до 320х320мм.

Самой важной частью любого кулера является его вентилятор. Именно он шумит у Вас в Вашем системном блоке. А если быть более точным, то шум этот появляется при столкновении воздушного потока с радиатором. Особенно этот шум ощутим на дешевых моделях кулеров, т.к. над их дизайном никто не работает.

Вентилятор состоит из крыльчатки (в ней по внутреннему диаметру расположен магнит) и электромотора, который этот магнит вместе с крыльчаткой вращает. Через центр вентилятора идет осевой штырь, который размещается в центре мотора. Для большей плавности хода крыльчатки могут использоваться три вида подшипников (срок службы которых производители указывают в тысячах часов на упаковке):

Подшипник скольжения (sleeve bearing) наиболее дешевый и наименее надежный вариант, создающий при работе высокий уровень шума.

1 подшипник скольжения (sleeve bearing) + 1 подшипник качения (ball bearing) ко м бинированный подшипник- более долговечная конструкция, работающая в среднем в два раза дольше, чем на подшипнике скольжения.

2 или 4 подшипника качения (ball bearing) наиболее надежные варианты с низким уровнем шума, но стоят такие вентиляторы существенно дороже первых двух.

Игольчатые и NCB (наномиллиметровые керамические) подшипники устанавлив а ются в вентиляторы ограниченным числом производителей. Они отличаются низким уровнем шума, невысокой стоимостью и очень большим сроком службы.

Кстати, о сроке службы (сроке безотказной работы). Если срок службы указан в 40-50 т ы сяч часов (почти 5 лет, хотя бывает и больше до 300 000 часов), это вовсе не значит, что вспомнить о кулере в следующий раз придется только через это время. Нет, это число нужно делить на два-три, и все равно время от времени производить профилактические действия протирать от пыли, продувать, смазывать. Если не ухаживать за кулером, он может начать ш у меть, а если совсем про него забыть то и остановиться.

Производительность вентилятора (расходная характеристика) пожалуй, основная его характеристика. Измеряется она в количестве кубических футов воздуха, перегоняемых им в минуту, сокращенно CFM (Cubic Feet per Minute). Эта характеристика главным образом з а висит от площади вентилятора, профиля лопастей и скорости их вращения. Чем больше это значение, тем выше эффективность охлаждения и, как правило, тем выше уровень шума, созд а ваемый вентилятором при работе.

2.1 Питание кулеров

Перегонять кубометры воздуха кулер может своими лопастями на скорости до 8000 об о ротов в минуту (для сравнения, двигатель обычнго легкового автомобиля выдает 5-8 тысяч об о ротов, двигатель болида «Формула-1» до 22 000 оборотов). Но понятное дело, что при такой скорости шум от работы кулера будет ощутимым. Поэтому предпочтительнее брать кулеры с термодатчиками которые «анализируют» температуру и в зависимости от ситуации могут увеличивать или уменьшать количество оборотов. Чаще всего это положительно сказывается на шуме от работы.

Все компьютерные кулеры питаются от постоянного тока, напряжение которого чаще вс е го составляет 12В. Для подключения к питанию они используют Molex-коннекторы (для Smart-вентиляторов) или PC-Plug-коннекторы. PC-Plug имеет четыре провода: два чёрных (земля), жёлтый (+12В) и красный (+5В).

Разъёмы Molex на материнских платах используются для того, чтобы система сама могла контролировать скорость вращения вентилятора, подавая на красный провод различное напр я жение (обычно от 8 до 12 В). По жёлтому (сигнальному) проводу система узнает от кулера св е дения о скорости вращения его лопастей. Использование Molex имеет один весомый недост а ток: опасно цеплять вентиляторы с потребляемой мощностью более 6Вт.

Дело обстоит иначе с разъемом PC-Plug он выдерживает десятки Ватт. Но при подкл ю чении к нему Вы не сможете узнать, работает Ваш вентилятор или нет. Найти переходник с одного разъема на другой сейчас не составляет никакого труда они часто идут в комплекте.

Так же для снижения шума кулер иногда переводят на 5В или 7В. Шлейфы округляют, провода заплетают в косички или обтягивают оплеткой и убирают в укромное местечко чтобы не мешали продуманной воздушной циркуляции.

2.2 О шумах

Все кулеры классифицируются по уровню шума, издаваемому от их работы на следующие классы (чем ниже уровень шума, тем более комфортной будет работа за компьютером):

Условно бесшумный . Уровень шума такой системы охлаждения составляет менее 24 дБ. Этот показатель ниже типового фонового шума в тихой комнате (в вечернее или ночное время суток). Таким образом, кулер не вносит практически никакого существенного вклада в шумовую картину. Обычно это значение достигается при минимальном числе оборотов вент и лятора для систем с регулятором скорости вращения.

Малошумный . Уровень шума от такой системы охлаждения лежит в пределах от 24 до 30 дБ включительно. Кулер вносит еле ощущаемый вклад в акустику ПК.

Эргономичный . Уровень шума такой системы охлаждения лежит в диапазоне от 37 до 42 дБ включительно. Шум от такого кулера по всей вероятности будет заметен в большинстве пользовательских конфигураций компьютера.

Не эргономичный . Уровень шума рассматриваемой системы охлаждения больше 42 дБ. В таких условиях кулер будет являться основным «генератором» шума компьютера практ и чески любой конфигурации. Домашнее применение такого кулера неоправданно он больше подойдет для производственных и офисных помещений с фоновым шумом более 45 дБ.

2.3 Итог по кулерам

К плюсам кулеров относятся их распространенность, универсальность, доступность. Н е большую стоимость тоже можно отнести к плюсу, но стоит учитывать, что на хороший кулер жадничать не стоит ведь это, по сути, второе сердце компьютера нельзя, чтобы останов и лось.

К минусам можно отнести возможные шумы, которые рано или поздно появятся на любом кулере.

Подводя итог вышесказанному. На данный момент кулер самая распространенная си с тема охлаждения, охладить которой можно что угодно от процессора до винчестера и памяти. Вопрос заключается в выборе и подборе нужного кулера ведь их существует великое множ е ства от десятков производителей.

3 Система жидкостного охлаждения

Система жидкостного охлаждения это такая система охлаждения, в качестве теплонос и теля в которой выступает какая-либо жидкость.

Вода в чистом виде редко используется в качестве теплоносителя (связано это с электр о проводностью и коррозионной активностью воды), чаще это дистиллированная вода (с разли ч ными добавками антикоррозийного характера), иногда масло, другие специальные жидкости.

Главная разница в использовании воздушного и жидкостного охлаждения заключается в том, что во втором случае для переноса тепла вместо нетеплоемкого воздуха используется жи д кость, обладающая гораздо большей, по сравнению с воздухом, теплоемкостью.

Принцип действия системы жидкостного охлаждения отдаленно напоминает систему о х лаждения в двигателях автомобиля через радиатор вместо воздуха, прокачивается жидкость, что обеспечивает гораздо лучший теплоотвод. В радиаторах охлаждаемого объекта вода нагр е вается, после чего вода из этого места циркулирует в более холодное, т.е. отводит тепло.

3.1 Составляющие системы

Типичная система состоит из водоблока, в котором происходит передача тепла от проце с сора теплоносителю, помпы, прокачивающей воду по замкнутому контуру системы, радиатора, где происходит отдача тепла от теплоносителя воздуху, резервуара (служит для заполнения системы водой и прочих сервисных нужд) и соединительных шлангов.

Поверхность соприкосновения водоблока с процессором обычно отполирована до зе р кального отражения, по уже озвученным мною причинам. Через знакомый термоинтерфейс в о доблок крепится на охлаждаемый объект. Обычно он крепится с помощью специальных скоб, что исключает его возможность двигаться. Бывают водоблоки и для видеокарт, но явных отл и чий от принципа действия процессорных водоблоков нет все различия в креплении и форме радиатора.

Одна из частых проблем обладателей систем жидкостного охлаждения это перегрев ок о лопроцессорно-сокетных элементов материнской платы, которые могут греться ни чуть не хуже своего старшего брата. Связано это с тем, что обычно в таких системах отсутствует циркуляция холодного воздуха. Как этого избежать? Совет, пожалуй, один выбирайте системы (совм е щайте) с дополнительным кулером, который будет охлаждать остальные греющиеся силовые элементы.

Водоблок через специальные трубки соединяется с радиатором, крепиться который может как внутри системного блока, так и снаружи (например, с задней стороны системника). Второй вариант, пожалуй, предпочтительнее. Судите сами: больше свободного места внутри системн о го блока, более низкая температура окружающей среды положительно влияет на радиатор. Плюс он дополнительно обдувается корпусным вентилятором.

Резервуар для жидкости, или иначе, расширительный бачок, так же может находиться снаружи системного блока. Его объем в штатных системах варьируется от 200мл до литра.

Производители систем охлаждения стараются заботиться о своих пользователях и пр е красно понимают, что для хорошей системы охлаждения место найдется внутри не каждого системного блока. Тем более, нужно учитывать, что каждый производитель как-то хочет выд е литься на фоне других. Поэтому существует огромный выбор внешних систем жидкостного о х лаждения (понятное дело, что без соединительных трубок с радиатором на конце никак не пр е небречь). Их не стыдно выставить напоказ; обычно внутри таких систем скрывается сразу все помпа, резервуар, продуваемый вентиляторами радиатор. Но и стоят они, обычно, демонстр а тивно дорого.

3.2 Итог по системам водяного охлаждения

Для чего же применять жидкостные системы охлаждения? Ведь если посудить строго, то обычных штатных кулеров всегда достаточно, в обычных условиях работы ПК (если бы это б ы ло не так, то их бы не ставили, а ставили системы жидкостного охлаждения). Поэтому чаще всего такую систему следует рассматривать с позиции разгона тогда, когда возможностей воздушной системы охлаждения будет не хватать.

Другим плюсом жидкостной системы охлаждения является возможность ее установки в ограниченном пространстве корпуса. В отличие от воздуха, трубки с жидкостью можно задать практически любые направления.

Еще один плюс такой системы ее беззвучность. Чаще всего помпы заставляют циркул и ровать поток воды по системе, не создавая шума больше значения в 25 дБ.

Минус дороговизна установки.

4 Система охлаждения на элементах Пельтье

Среди нестандартных систем охлаждения можно отметить одну очень эффективную си с тему на основе элементов Пельтье. Жан Шарль Атаназ французский физик, открывший и изучивший явление выделения или поглощения тепла при прохождении электрического тока через контакт двух разнородных проводников. Устройства, принцип работы которых использ у ет данный эффект, называются элементы Пельтье.

В основе работы таких элементов лежит контакт двух проводников с разными уровнями энергии электронов в зоне проводимости. При протекании тока через контакт этих материалов, электрону необходимо приобрести энергию, чтобы он мог перейти в зону с большей энергией проводимости другого полупроводника. Охлаждение места контакта полупроводников прои с ходит при поглощении этой энергии. Нагревание же места контакта происходит при протек а нии тока в обратном направление.

На практике используются только контакт двух полупроводников, т.к. при контакте м е таллов эффект настолько мал, что незаметен на фоне явления теплопроводности и омического нагрева.

Элемент Пельтье содержит одну или несколько пар небольших (не больше 60х60 мм) п о лупроводниковых параллелепипедов одного n-типа и одного p-типа в паре [обычно теллур и да висмута (Bi2Te3) и германида кремния (SiGe)]. Они попарно соединены металлическими п е ремычками, которые служат термическими контактами и изолированы не проводящей плёнкой или керамической пластинкой. Пары параллелепипедов соединены так, что образуется посл е довательное соединение многих пар полупроводников с разным типом проводимости прот е кающий электрический ток протекает последовательно через всю цепь. В зависимости от того, в каком направлении течет электрический ток, верхние контакты охлаждаются, а нижние н а греваются или наоборот. Таким образом переносится тепло с одной стороны элемента Пел ь тье на противоположную и создаётся разность температур.

При охлаждении нагревающейся стороны элемента Пельтье (радиатором или вентилят о ром) температура холодной стороны становится ещё ниже.