3д принтер из того что под рукой. Некоторые важные дополнения к пошаговой инструкции

Пока не настали те времена, когда 3D принтер можно будет купить в любом магазине электроники по цене картриджа для него же, а цены на готовые 3D принтеры в специализированных интернет-магазинах, мягко говоря, вызывают удивление. Поэтому человеку со здраво мыслящей головой проще сделать 3D принтер своими руками из 4-ех моторчиков и нескольких железок, продающихся в любом строительном центре за пару тысяч рублей, тем самым сократив бюджет на постройку 3D принтера как минимум в два, а то и во все десять раз.

Мы тоже не будем отставать от этого человека с головой, и сделаем 3D принтер своими руками из доступных материалов!

Неподготовленного читателя сперва может смутить вид самодельного 3D принтера, но хочу напомнить, что смысл RepRap 3D принтера в том, что он может сам для себя печатать детали. Поэтому собрав изначально 3D принтер своими руками из подручных материалов вы постепенно обновите все его детали и станете обладателем вот такого вот пластикового красавчика, как на фото. Ну или какого-нибудь другого… какого сами захотите

Создавать 3D принтер своими руками я начал с конструкции, относящейся к классу Delta-роботов. Попытался создать так называемый Дельта 3D принтер. Он обладает достаточно простой конструкцией для изготовления своими руками, которую вполне возможно сделать достаточно жесткой, чтобы обеспечить высокую точность при достаточно высоких скоростях 3D печати, характерных именно для Dleta 3D принтеров.

Создавать 3D принтер своими руками я начал с конструкции, относящейся к классу Delta-роботов. Попытался создать так называемый Дельта 3D принтер. Он обладает достаточно простой конструкцией для изготовления своими руками, которую вполне возможно сделать достаточно жесткой, чтобы обеспечить высокую точность при достаточно высоких скоростях 3D печати, характерных именно для Dleta 3D принтеров.

Как видно из фотографии, все оси у Delta 3D принтера располагаются параллельно на трех ребрах жесткости, которые одновременно могут быть и направляющими для кареток осей. Ребра жесткости образуют треугольник с углами в 120°, образуя латинскую букву Δ - Дельта. Отсюда и название.

Но пока я временно заморозил строительство делта 3D принтера своими руками по причине того, что для его печатающей головки требуются шариковые шарниры стоимостью не менее 300 рублей за штуку. А надо их по 4 на каждую ось. Итого выходит 300 руб Х 4 шт Х 3 оси = 3600 рублей только на одни шарниры. Это уже немного не бюджетно, поэтому я в фоновый мозговой процесс погрузил задачу снижения стоимости шарниров для Дельта 3Д принтера.

А пока этот процесс выполняется, я начал делать 3D принтер своими руками по более традиционной конструктивной схеме — в виде кубика с ортогональным размещением осей X и Y, а также подъемным столиком с подогревом в качестве оси Z. И в процессе конструирования у меня появились некоторые мысли по поводу того, как минимизировать размер занимаемого 3D принтером пространства на рабочем столе. В итоге должно получиться не менее компактно по площади, чем у Delta-принтера, и гораздо меньше в высоту. Слишком большая высота — это как раз один из минусов Delta 3D принтеров.

Корпус моего первого 3D принтера выполнен из обычной ламинированной ДСП. Ее всегда можно купить в любом строительном торговом центре или в фирмах по распиловке ДСП. Когда делаешь 3D принтер своими руками в виде кубика, то получаешь дополнительные преимущества в виде защиты от сквозняков, от которых часто страдают модели, печатаемые ABS-пластиком. На круглые дырки в стенке не обращайте внимания — они остались от предыдущего недоделанного проекта, и на самом деле их там быть не должно

Корпус моего первого 3D принтера выполнен из обычной ламинированной ДСП. Ее всегда можно купить в любом строительном торговом центре или в фирмах по распиловке ДСП. Когда делаешь 3D принтер своими руками в виде кубика, то получаешь дополнительные преимущества в виде защиты от сквозняков, от которых часто страдают модели, печатаемые ABS-пластиком. На круглые дырки в стенке не обращайте внимания — они остались от предыдущего недоделанного проекта, и на самом деле их там быть не должно

Как видите, в верхней крышке короба 3D принтера проделано оконце для подачи пластика в печатающую головку. Я решил сделать выносной экструдер, чтобы максимально облегчить вес печатающей головки, оставив на ней только нагреватель и сопло (так называемый «горячий конец» — HotEnd 3D принтера).

Сама печатающая головка висит на направляющих осей X и Y, которые тоже прикручены к верхней крышке 3D принтера. Когда делаешь 3D принтер своими руками, то нужно стараться выбирать для монтажа только ровные поверхности, полученные промышленным способом. Так, например, поверхность ДСП можно считать условно ровной (укладывающейся в приемлемые допуски по точности). Поэтому мы можем смело разместить в разных концах этой поверхности по одной направляющей, и считать их параллельными (плоскости ДСП, разумеется), без необходимости их юстировки (точного выставления параллельности).

Параллельность этих же направляющих в другой плоскости мы будем выставлять уже при помощи собранной каретки оси X. Сперва мы перемещаем каретку X вдоль оси Y в одно крайнее положение и засверливаем отверстия для крепежа, затем ведем вдоль оси Y в другое крайнее положение и засверливаем уже с другого конца. Фиксируем держатели направляющих винтами также перемещая каретку сперва в одно крайнее положение, затем в другое.

Параллельность этих же направляющих в другой плоскости мы будем выставлять уже при помощи собранной каретки оси X. Сперва мы перемещаем каретку X вдоль оси Y в одно крайнее положение и засверливаем отверстия для крепежа, затем ведем вдоль оси Y в другое крайнее положение и засверливаем уже с другого конца. Фиксируем держатели направляющих винтами также перемещая каретку сперва в одно крайнее положение, затем в другое.

На фотографиях выше также очень хорошо виден подъемный столик с подогревом. Это ось Z нашего 3D принтера. Он тоже сделан своими руками из обычного куска ДСП, у которого по углам вырезаны отверстия для крепления подшипников скольжения, ходящих вдоль четырех направляющих. Направляющие и подшипники скольжения — это то, что в любом случае скорее всего придется купить.

Если же вы хотите сделать 3D принтер своими руками, минимизируя количество покупных компонентов, то направляющие и подшипники скольжения можно вынуть из старых струйных принтеров. Как раз парочку я недавно нашел на помойке, когда вывозил мусор. Но так везет все реже, поэтому что-то все равно придется покупать

Приводом для перемещения каретки по осям X и Y служат зубчатые ремни, вращаемые шаговыми двигателями. На оси X стоит всего один шаговый двигатель, т.к. ему достается самая легкая работа — таскать печатающую головку, состоящую из лёгенького HotEnd’а. Вдоль оси Y будут трудиться уже два шаговых двигателя на зубчатых ремнях, каждый из которых будет тянуть свою сторону каретки оси X. Изготавливая 3D принтер своими руками лучше лишний раз перестраховаться и исключить возможные перекосы каретки из-за недостаточной жесткости, а жесткости будет всегда не хватать, когда во главу угла ставиться максимальная экономия.

Если поставить всего один двигатель на ось Y, расположив его с одной стороны каретки оси X, то вторая сторона каретки будет перемещаться по направляющей рывками. Расположив же сразу два двигателя с разных сторон каретки оси X, мы не только обеспечим синхронное движение подшипников скольжения на направляющих, но также сможем в любое время скорректировать перпендикулярность осей X и Y, немного подкрутив вручную один из двигателей, оставив другой неподвижным. Таким образом, делая 3D принтер своими руками и ставя два двигателя на одну ось, мы оставляем себе большее пространство для маневра в плане регулировки точности 3D принтера.

Одной из самых важных задач при настройке 3D принтера своими руками является регулировка параллельности плоскости XY и плоскости столика с подогревом, перемещаемого по оси Z. В каждой точке столика сопло печатающей головки должно находиться строго на одном и том же расстоянии от поверхности печати. Это необходимо, чтобы при формировании первого слоя детали не произошло отслоения пластика от подогреваемого столика. Если сопло будет слишком далеко от стола, то пластик просто не сможет к нему прилипнуть, что может привести к порче всей детали.

Одной из самых важных задач при настройке 3D принтера своими руками является регулировка параллельности плоскости XY и плоскости столика с подогревом, перемещаемого по оси Z. В каждой точке столика сопло печатающей головки должно находиться строго на одном и том же расстоянии от поверхности печати. Это необходимо, чтобы при формировании первого слоя детали не произошло отслоения пластика от подогреваемого столика. Если сопло будет слишком далеко от стола, то пластик просто не сможет к нему прилипнуть, что может привести к порче всей детали.

Для обеспечения возможности установки параллельности столика 3D принтера, его делают регулируемым с четырех сторон винтами, внатяг подпертыми пружинами. Регулировка осуществляется поочередным подтягиванием или отпусканием регулировочных винтов в тот момент, когда сопло находится в непосредственной близости от регулируемого в данный момент винта. Придется несколько раз подгонять печатающую головку 3D принтера к каждому из винтов, чтобы выставить плоскость достаточно точно.

Если вы не очень доверяете своему глазомеру, то для выставления одинакового расстояния от сопла печатающей головки до нагревательного столика 3D принтера можно воспользоваться обычным листом бумаги. Если лист перестает двигаться по столу, значит сопло его уже прижало, и регулировочный винт можно оставить в этом положении.

Если вы не очень доверяете своему глазомеру, то для выставления одинакового расстояния от сопла печатающей головки до нагревательного столика 3D принтера можно воспользоваться обычным листом бумаги. Если лист перестает двигаться по столу, значит сопло его уже прижало, и регулировочный винт можно оставить в этом положении.

Теперь про ось Z, вдоль которой будет подниматься подогреваемый столик 3D принтера. От разрешающей способности оси Z в большей степени зависит итоговое качество напечатанной детали. Поэтому чем меньший шаг может обеспечить ваша ось Z, тем более детализованной получится итоговая деталь. Но, правда, и печататься она будет гораздо дольше, это мы уже будем решать отдельно для каждой напечатанной детали. Главное, чтобы у нас была возможность печатать максимально точно, если уж мы делаем 3D принтер своими руками.

Для этого привод оси Z обычно делается на винтовой передаче, а не на зубчатом ремне. Если взять в качестве винта строительную шпильку с шагом резьбы в 1 мм и шаговый двигатель с 200 шагами на один оборот (стандартный двигатель с 1,8° на шаг), то минимальное теоретическое перемещение оси Z нашего 3D принтера получится 1/200 мм или 0,005 мм (5 микрон)! На практике такое перемещение вряд ли осуществимо с применением стандартных направляющих и подшипников скольжения, поэтому даже 0,05 мм нам хватит за глаза.

Я решил для своего подъемного столика установить две винтовых передачи с разных сторон и вращать их двумя шаговыми двигателями, подключенными параллельно. Такая возможность уже заложена в ставшую стандартом плату RAMPS 1.4, где под ось Z предполагается подключение сразу двух двигателей. Однако есть риск получить артефакты на итоговой детали в виде волнистых перепадов между напечатанными слоями. Это будет свидетельствовать о несинхронном вращении винтов или о неких перепадах шага резьбы на винтах. В конце концов, строительная шпилька производится, чтобы стянуть две доски опалубки при заливке бетона, а не для оси 3D принтера с микроперемещениями

В любом случае, если такие артефакты появятся, то можно потом будет переделать конструкцию столика, убрав одну ось и переместив его всего на две направляющих, немного удлиннив их при этом. Что в итоге получится, читайте на моем ТехноБлоге Dimanjy и следите за обновлениями.

Кстати, снял небольшое видео 3D принтера. Показан подъемный столик в работе. Вроде движется и не клинит, хотя движочки поставил довольно слабенькие: ток обмотки всего 0,4 А и момент на валу 1,7 кг х см. Покуда движков два и подключены они параллельно, то на драйвере выставил двойной ток — около 800 мА. Не нравятся мне эти стандартные драйвера A4988 — у них после прекращения поступления шагов включается режим удержания, причем его ток значительно превышает номинальный, и движки начинают греться. На винтовой передаче вообще удержание не требуется, но я не знаю, как это отключить на этих драйверах. Прям хоть снова свои драйвера паяй

А вот видео 3D принтера, в котором я испытывал ось X. Перемещения довольно бодрые, но при этом корпус немного пошатывает. При печати это обязательно скажется, поэтому нужно корпус связать треугольными перемычками, которые не дадут ему расшатываться в этой плоскости. У корпусной мебели для этих целей служит обычно задняя стенка из ДВП, которая прибивается по всему периметру и не дает корпусу шататься по диагоналям.

Теперь по поводу экструдера для 3D принтера. Ему я посветил отдельную статью, потому как он является довольно ответственной частью 3D принтера. В этой статье я расскажу, как изготовить .

Обновление от 28.11.2015

Начал усиливать элементы конструкции. Жесткости одних направляющих не хватает. Вернее, хватило бы, но для этого нужно делать более массивные крепления самих направляющих, а это крадет драгоценные сантиметры полезной поверхности, по которой могла бы кататься каретка. Я хочу сделать конструкцию прочной и компактной (хотя одно другому противоречит).

Для бюджетного 3D принтера хорошим конструкционным материалом является фанера, но сконструировать из фанеры квадратные балки — та еще задачка, особенно если используешь для проектирования 3D принтера бесплатный софт вроде QCad  Но, используя пространственное мышление, можно-таки нагородить что-то вроде вот этого.

Но, используя пространственное мышление, можно-таки нагородить что-то вроде вот этого.

Благодаря точности моего ЧПУ станочка, я могу выпиливать посадочные места для подшипников качения и жестко запрессовывать их туда без необходимости их дополнительного крепежа (хрен их оттуда потом вынешь — приходится ломать всю балку и вытачивать новую). Это куда более надежно, чем пластмассовые затяжки, которые я сперва применял, насмотревшись фоток любительских конструкций 3D принтеров в интернете.

Обновление от 3.12.2015

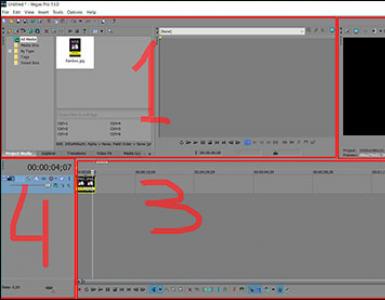

Работа кипит. Я так вдохновился результатами конструирования 3D принтера из фанеры, что решил построить 3D принтер своими руками из фанеры целиком! Но для такого ответственного мероприятия у меня уже не хватает воображения для плоского моделирования деталей 3D принтера в QCAD, поэтому я переключился на объемное моделирование во FreeCAD. Конечно, освоение параметрического моделирования идет туговато, но кое-что уже получается. Тяжело в учении — легко в бою! Вот примерно так будет выглядеть мой 3D принтер из фанеры:

Особенность данной конструкции 3D принтера будет заключаться в том, что в нее заложена возможность роста в прямом смысле слова. Верхняя печатающая часть будет легко сниматься и переставляться на более высокую коробку с осью Z.

Особенность данной конструкции 3D принтера будет заключаться в том, что в нее заложена возможность роста в прямом смысле слова. Верхняя печатающая часть будет легко сниматься и переставляться на более высокую коробку с осью Z.

Кстати, я, как и советовали мне в комментариях, решил пересмотреть кинематическую схему и попробовать CoreXY. Кратко об основных преимуществах кинематики CoreXY:

1. Мы не таскаем с собой двигатели — они жестко крепятся на раме. Отсюда возможность получить ускорения, недостижимые со стандартной кинематикой (когда приходится с собой таскать двигатель оси X).

2. Уравновешенность моментов на каретке. Отсутствие сил скручивания, стремящихся нарушить перпендикулярность осей X и Y.

Вот, пожалуй, и все преимущества  Но уже их достаточно для того, чтобы отказаться от стандартной кинематики. Тем более, что кинематика CoreXY теперь очень хорошо поддерживается в популярной прошивке Marlin. Как раз с весны по лето разработчики активно допиливали именно эту кинематику.

Но уже их достаточно для того, чтобы отказаться от стандартной кинематики. Тем более, что кинематика CoreXY теперь очень хорошо поддерживается в популярной прошивке Marlin. Как раз с весны по лето разработчики активно допиливали именно эту кинематику.

Посмотрим, что получится.

Обновление от 9.12.2015

Ну вот, работа над корпусом почти закончена. Пробные выпиливания на моем станке с ЧПУ выявили некоторые погрешности проектирования, которые тут же исправляю в файле проекта. Ни разу еще не делал конструкцию по чертежам. 3D принтер своими руками — это мой первый проект, в котором я применил сурьезный инженерский подход — сперва подумать, потом сделать. Обычно делаю все наоборот:)

Тем не менее, то, что у меня получается на данный момент мне и самому нравится. Оказывается, правильно спроектированный 3D принтер из фанеры может быть довольно прочным. Я даже начинаю проникаться уважением к такому материалу, как фанера. Надо будет попробовать сделать из нее ее что-нибудь.

Теперь возвращаясь к моему самодельному 3D принтеру из фанеры, хочу отметить невероятную компактность своей конструкции. По площади основания он получился точь в точь как мой настольный лазерный принтер! Для дома — самое то.

Теперь возвращаясь к моему самодельному 3D принтеру из фанеры, хочу отметить невероятную компактность своей конструкции. По площади основания он получился точь в точь как мой настольный лазерный принтер! Для дома — самое то.

Однако я не забыл про возможности роста. Если внимательно посмотреть на фото 3D принтера, то видно, что верхушка у него съемная. Достаточно открутить несколько винтов и переставить печатающую часть на коробку повыше, и можно печатать высоченные вазы. Более подробно с конструкцией моего 3D принтера из фанеры можно ознакомиться в статье про .

Все, что остается на данный момент — это натянуть зубчатый ремень и установить винтовую передачу на ось Z. Ах, да! Еще экструдер

Обновление от 15.12.2015

Ура! Я сделал 3D принтер своими руками! Переходим теперь к .

- Направляющие (полированные валы Ф12 мм) 1,5 м = 1 080 руб

- Линейные подшипники LM12UU — 6 шт х 150 руб = 900 руб

- Шаговые двигатели Nema 17 — 4шт х 750 руб = 3 000 руб

- Ремень GT2 300 см по 300 руб/м = 900 руб

- Шкивы 20 зубов 3 шт в наборе = 840 руб

- Контроллер (Arduino Mega 2560 r3 + Ramps 1.4 с драйверами шаговиков) = 2 000 руб

- Стекло с каптоном 200 х 200 мм = 230 руб

- Нагреватель стола 220 V 200 x 200 мм = 1 000 руб

- HotEnd E3D v5 с соплом 0,3 мм, фитингом и фторопластовой трубкой = 2 200 руб

- Блок питания ATX 350 Вт = 650 руб

- Лист фанеры 8 мм = 300 руб

- Винты Ф3 х 25, гайки, шайбы = 400 руб

Итого: 13 500 руб

Все детали куплены в специализированных магазинах в Москве. Те, кто любит все заказывать в Китае, наверное, могли бы сэкономить еще больше денег.

3D-принтер – устройство, которое может печатать или создавать объемные изображения.

Современные промышленные модели работают на специализированном пластическом материале (разработчики научили девайсы работать со всеми видами пластиков), который наносится на форму и постепенно создает объемную модель. При этом устройство может работать на любых «чернилах».

О чём пойдет речь:

Как это работает

Принцип создания объекта также может по факту быть разным – от фрезерования, до нанесения пластичного материала в виде заданной формы послойно. Уже сейчас существуют большие строительные модели, которые «печатают» дома из бетона, имеются и сенсационные слухи о попытке печати на принтере живых органов.

При этом можно «спуститься на Землю» и сделать своими руками подходящую модель для поделок, конструирования или других прикладных целей. Итак, собираем 3D принтер своими руками – сколько времени это может занять? Все зависит от выделенного времени, от инструкции, в целом, на сборку уходит максимум несколько дней, устройство помещается на небольшой стол.

Подготовка к сборке

Начнем с того, что соберем 3D принтер H BOT своими руками – речь идет о доступной методологи сборки, включающей схемы и даже видео. В результате устройство поможет вам делать небольшие объемные фигурки.

Это устройство может существенно помочь в моделировании, дизайне или мебельном производств, а также если сделано просто для интереса и домашних дел. В конце концов такую штуку можно просто продать и на этом заработать.

В промышленной сборке используются технологии:

- лазерного попиксельного нанесения пластичного вещества;

- лазерного спекания пластика;

- струйную, выдавливающую на форму разогретый пластик.

С первого взгляда третий метод является самым доступным, но опять же остается вопрос реализации такого оборудования, которое на практике состоит из целого ряда металлических направляющих, позиционирующих печатную головку. Фактически вы можете сделать девайс, печатающий цветы на пирожных или тортах, учитывая специфику создания подобных кондитерских изделий. При этом с девайсом, печатающим из пластика, его будут роднить общие элементы и конструкция.

Что потребуется:

- датчики, которые будут считывать характеристики наносимого вещества, в случае пластика речь идет о замерах температуры в сопле экструдера и стола, где происходит формовка;

- шаговые двигатели с функцией микрошага, которые будут заниматься позиционированием печатной головки (есть готовый комплект H bot);

- концевые датчики, отслеживающие точность движения и соответствие системе координат;

- термисторы;

- нагревательные элементы для печатного вещества.

Если вы будете печатать кондитерские изделия из теста или крема, в зависимости от его состава и консистенции может потребоваться нагревание или охлаждение материала, а также перемешивание, чтобы сохранить наносимую массу пластичной. Вариаций на тему может быть множество, но мы рассматриваем общий случай создания 3D-печатного устройства. Для тренировки можно использовать комплекты «сделай сам», H bot и пошаговые инструкции – так называемые Rewrap 3D, предназначенные именно для самостоятельной сборки. Они работают в основном на базе акрила, с помощью которого получают различные фигурки или детали из пластика.

Выбираем лучшее из имеющегося опыта

Итак, собираем 3d принтер своими руками. Сделать его из отдельных комплектующих, например, датчиков и шаговых двигателей, могут себе позволить только инженеры-кулибины. Для большинства людей воплощение в жизнь такой задачи даже при наличии проекта – это не реализуемая идея. Однако, можно пойти другим путем и использовать готовые модули, из которых получается готовое устройство. Общий принцип сборки, надеемся, уже понятен.

Осталось выбрать готовые модули, которые могут быть использованы в самостоятельной сборке такого устройства (на фото):

- Конструкция представляет собой корпус, собранный из отдельных деталей, выполненных по чертежам из фанеры на лазерной резке. Пример можно посмотреть у UltiMaker Original (предлагаем пошаговую инструкцию на английском в PDF в виде слайд-презентации, всего 109 страниц). Можно начинать работы, сделав стол для 3D принтера.

- Позиционирующая рамка (ее также называют скоростной кинематикой), самая лучшая и точная – это H BOT. Она есть в продаже и представляет собой уже готовую рельсовую рамку, обеспечивающую отличную базу позиционирования сопла на рельсовом механизме. H BOT впервые показан был в устройстве от Replicator 5, аналог есть MakerBot.

В качестве электроники в самостоятельно собранных моделях себя отлично показал RAMPS 1.4 c прошивкой MARLIN.

Экструдер МК8, требуется небольшая доработка, но вполне реально даже для неопытных мастеров, в качестве хотэнта (термонагревателя для акрила) используется E3D V6, который оптимизирован термотрубкой.

В качестве основы, опыт показывает, лучше всего подходят полупромышленные модели Signum Thingiverse, а также ZAV, которые можно найти на Робофоруме.

Корпусные рамки доступны уже в продаже, но их можно сделать по собственным чертежам, которые составляются по визуальному примеру. На их базе можно увидеть не один 3D принтер, собранный своими руками.

Итоговые параметры самодельного 3D принтера

- Размеры заготовки 20*20*20 см.

- Материал – любой пластик с диаметром нити 1,6-1,9 мм;

- Скорость печати – 200 мм/с, высокоскоростная подача материала.

Некоторые важные дополнения к пошаговой инструкции

- Необходимо изолировать шаговые двигатели и установить на них охлаждение;

- Чтобы получить термокамеру, конструкцию собираем со стеклом. Особенно оно актуально при установке второго экструдера с целью повышения скорости печати и создания более сложных форм.

- Также можно заимствовать позитивный и известный многим опыт китайских разработчиков makeblock на платформе i3 – речь идет о фирменной раме, доступной в продаже. Для управления с компьютера используется arduino mega 2560+ ramps с софтом printrun, который можно свободно скачать.

Что такое Arduino MEGA 2560? Это микроконтролер на основе ATmega2560. В него входит все необходимое для управления периферическим устройством типа 3D принтера. Arduino представляет собой довольно сложное устройство для неопытных пользователей, с которым однако, можно просто разобраться при необходимости. Можно использовать рекомендованный микроконтролер RAMPS 1.4. Для сборки рекомендуем собирать по PDF файлам, показанным выше.

Несколько десятков лет назад люди мечтали заиметь обычный принтер, ведь завораживала лишь одна мысль, что текст из компьютера можно вывести на реальную бумагу! Время прошло, и теперь этим, мягко говоря, никого не удивишь Другое дело – печать реальных предметов!

Самостоятельно создать 3D принтер сможет только человек, хорошо разбирающийся в электротехнике, который умеет работать руками и головой, и знает, как правильно применить свои таланты на практике. Не помешает также понимание, хотя бы, базовых основ работы и сборки/разборки ЧПУ станков.

Какие бывают 3D принтеры

В начале стоит понять, что же такое 3D-принтер, какие виды сейчас существуют. В этой статье речь пойдет о принтере, который создает предметы из ABS пластика. Но существуют 3D-принтеры, которые «печатают» предметы из гипса, или с помощью лазера, или работающие на особом полимере. Однако, у подобных систем есть ряд недостатков – это их дороговизна, сложность в обслуживании и эксплуатации. Кроме того, все вещи, создаваемые при помощи подобных принтеров, очень хрупкие. Возможность их применения зачастую ограничивается только демонстрацией.

Самодельный 3D принтер

Устройства, о которых пойдет речь в этой статье, могут создавать очень надежные, прочные предметы, которые можно использовать по любому назначению. Не так давно в США разгорелся скандал из-за пистолета, напечатанного на подобном 3D-принтере. Также, широко применение их в механике, можно создавать детали, которые будут использоваться в производстве. ABS-пластик очень надежный материал, он удобен в использовании и, что не менее важно, прочен. Именно рынок таких принтеров в настоящее время переживает период бурного развития.

Каковы основные части ABS 3D-принтера?

Основные части это:

- непосредственно корпус

- шаговые двигатели

- направляющие части

- печатающая головка

- элементы питания

- различные контроллеры

Как мы видим, составные элементы похожи с устройством обычного ЧПУ станка, но обладают рядом отличительных особенностей.

Сколько будет стоить 3Д принтер собранный своими руками?

На рынке электротехники стоимость 3D-принтеров колеблется от 500 до 3000 долларов США и выше. Цена относительно невысокая для такого полезного и технологически сложного устройства. Вам нужно уяснить, что все составные части придется покупать в розницу, а это однозначно дороже, чем оптовые цены, по которым их покупают производители.

Цена корпуса колеблется от 100 до 250 долларов США. На самом деле, корпус можно собрать практически из любого подручного материала: пластика, металла или даже из фанеры! В стоимость входит непосредственно стоимость материала плюс стоимость работы по изготовлению корпуса. Стоит учесть, что каркас лучше изготовить при помощи лазерной резки, ведь у него очень большие требования по ровности и точности.

Гораздо проще дело обстоит с шаговыми двигателями. Их цента составляет около 30 долларов. В стандартном 3Д-принтере стоит 4 двигателя. Получается, нам нужно 120$ долларов. Цена направляющих частей колеблется в районе 100-300 долларов. Всё зависит от типа и качества. Но экономить на них очень опасно, ведь именно они влияют на то, будут ли производимые предметы точные. Самые лучшие направляющие это линейные, но их цена выше в несколько раз!

Готовый предмет из пластика

Печатающая головка служит для того, чтобы создать тонкую нитку из пластика. В его комплект входит шаговый мотор, устройство нагревания, термометр, вентилятор и сопло. Стоит всё это в районе 60-150 долларов. Плюс стоимость элементов питания составит около ста долларов.

А вот с контроллерами дело обстоит намного интереснее. Ведь это технически сложные составляющие, изготовить которые самому, практически невозможно! Придется их купить и довести до ума, чтобы они могли самостоятельно управлять нашим принтером.

Задачи, которые выполняет контроллер, самые сложные – это управление всеми частями принтера, будь то направление шаговых двигателей или регулировка температуры. К тому же, необходимо взаимодействие с компьютером и программой. Общая стоимость надежного контроллера составит от 200 до 500$ (скорее 500:)) Закупка остальных элементов, будь то контакты, различные шестеренки или вспомогательные ремни, обойдется еще в сто долларов.

В итоге, стоимость готового принтера составит от 700 до 1500$. Плюс потраченные усилия и время (а это в эквиваленте ещё столько же или даже больше в 2-3 раза). Кого это всё не пугает, я отправлю на сайт конкретных реализаций принтеров http://www.3dindustry.ru/how-to-build-3d-printer/

Какие ещё есть варианты?

К сожалению, своими руками изготовить работающий и надежный ABS-принтер практически невозможно На создание подобных устройств уходит несколько лет работы слаженной команды инженеров. Существует много сложностей, хоть и кажется, что самому собрать все нужные части не так уж и тяжело.

В настоящее время на рынке представлено множество китов (от английского kit – комплект). Это специальный набор для самостоятельной сборки. Бывают полные комплекты или наборы только основных составляющих. Цена колеблется от 500 до 900 долларов, все зависит от комплектации и качества комплектующих.

Набор (Kit) для сборки принтера

При использовании Kit`а все немного проще, лишь бы в него входили контроллер и печатающая головка. Но и тут могут возникнуть сложности.

Какие проблемы нас поджидают в процессе самостоятельной сборки?

Можно выделить целый ряд сложностей:

- первое и самое очевидное – собрать устройство без зазоров. Даже с небольшими шатаниями каркаса принтер будет работать некорректно;

- недорогие самодельные устройства может заклинить. Это вытекает из первой проблемы. К сожалению, дешево и надежно бывает очень редко;

- третья проблема – это возня с контроллерами. Их работа может быть ненадежна, со множеством сбоев;

- не стоит ожидать от самодельной печатающей головки превосходных результатов в точности. Изготавливаемые детали будут хуже, чем у принтеров от производителя.

Итог:

Смысл моих рассуждений не в том, чтобы убедить Вас, что создать работающий 3D-принтер невозможно. Важно понять, как на самом деле обстоят дела в процессе изготовления, и какие проблемы Вам предстоит решить. Даже если представить, что вы найдете все нужные части, у вас будет надежная схема и чертеж, у Вас будет очень много работы, предстоит изучить большой объем специальной информации.

Я хочу сказать, что заниматься этим имеет смысл только ради собственного удовольствия, т.е. когда Вам важен сам процесс! К тому же, учитывая разницу между самодельным принтером и изготовленным на заводе, всё-таки легче купить готовый агрегат, который создавали настоящие профессионалы своего дела.

Дорогостоящим удовольствием на сегодняшний день являются аддитивные принтеры. Многим приходится потратить не одну сотню или даже тысячу долларов только для того, чтобы приобрести эту высокотехнологичную машину. Способ самостоятельной сборки устройств для трехмерной печати интересует многих. Почему бы не попытаться распечатать на принтере точно такое же устройство, если форма создаваемых деталей может быть любой? У современных инженеров действительно есть возможность собирать 3Д-принтер своими руками.

Примеры успешной сборки

Современные конструкторы уверены в том, что устройства для трехмерной печати должны быть доступны всем. В 2004-м впервые обсуждались механизмы, способные воспроизводить сами себя. Планировалось создание установок, печатающих копии собственных комплектующих.

Первопроходцу в этой области удалось воссоздать больше половины таких деталей. Второе поколение устройств использовало для создания печати металлические сплавы, мраморную пыль, тальк и пластик. Подобные установки нельзя было называть идеальными изобретениями. Они требовали доработки.

Базовая цена обычной платформы для разработки комплектующих составляет 350 евро. Аппаратура, предоставляющая возможность распечатывать электрические схемы, стоит в десять раз дороже. Для того чтобы скопировать такие установки, придется приложить усилия.

Как собрать 3Д-принтер своими руками

Для самостоятельной сборки подходит стандартная модель EWaste. Стоит менее 60 долларов. Если удастся разыскать подходящие комплектующие, которые можно снять с ненужных электроприборов, собрать ее вполне реально. Для этого понадобится мотор NEMA 17, блок питания от ПК, DVD-дисковод, термоусадочные трубки и разъемы.

Еще одна конструкция может быть собрана из комплектующих разобранных лазерных принтеров в сочетании со стальными направляющими, профилями из металла и пластиковыми подшипниками. К каркасу крепятся 4 моторчика, два из них обязательно должны поддерживать функцию микрошага. Также потребуется использовать несколько соединительных проводов, оптических датчиков и термостатор для ячейки. Многие пользователи отмечают, что им удалось сконструировать 3Д-принтер своими руками. Чертежи вы можете увидеть в статье, они доступны для ознакомления. Обычные установки, созданные в домашних условиях, не наделены выдающимися свойствами, но справляются с печатью небольших пластиковых изделий.

Доступные детали облегчают работу

Всегда существует возможность собрать что-нибудь особенное. Схема недорогого устройства для трехмерной печати была предложена китайскими специалистами. Открытый рынок комплектующих дает возможность приобрести все необходимые составляющие такого механизма. Китайские конструкторы применили раму Makeblock, приобрести которую может каждый в магазине компании.

Теперь нет ничего сложного в том, чтобы создать 3Д-принтер своими руками. Устройство комплектуется электрической платой Arduino MEGA 2560. Управление может осуществлять обычный пользователь персонального компьютера, установив предварительно необходимое программное обеспечение.

Каждому придется выбирать технологию сборки. Для всех поколений современных самовоспроизводящихся устройств характерно стремительное развитие. Принтер заводской сборки обходится значительно дороже распечатанных комплектующих.

Перспективы и небольшие сложности

Несколько таких принтеров астронавты планируют захватить с собой в космос в ближайшем будущем. Грузоподъемность и полезная площадь летательного аппарата могут экономиться благодаря этим замечательным приспособлениям. Астронавтам придется собирать 3Д-принтер своими руками. Из принтера, задействованного, например, на Луне, может получиться весьма неплохая строительная аппаратура для возведения космических баз. Мелкодисперсный песок будет использоваться в качестве чернил.

Для современных инженеров не составит труда сделать 3Д-принтер своими руками. Reprap конструкции дают возможность уберечь кошелек от ненужных затрат. Готовые образцы требуют индивидуальной настройки. Это может негативно сказываться на качестве печати. Следует упомянуть, что для самостоятельной сборки потребуется много терпения и немалые знания инженерного дела.

Применение отработанной электроники

Не все имеют возможность купить 3Д-принтер, но мечтают об этом устройстве многие. Чтобы не выбрасывать деньги, можно поискать подходящие комплектующие в других электронных приспособлениях и использовать их в основе самодельного печатающего устройства. Итоговая стоимость такого принтера не будет превышать 100 долларов. Это дешево, учитывая то, что прибор самодельный. 3Д-принтера своими руками могут создавать все любители, знакомые с азами инженерного дела благодаря описанным принципам.

Следует начать с анализа специфики работы универсальных систем ЧПУ. Необходимо выучить перечень основных команд для управления устройством при помощи программного кода. К конструкции присоединяется пластиковый регулятор мощности моторчика и экструдер. В состав каждого устройства, разработанного самостоятельно, будет входить несколько основных комплектующих: корпус, блок питания, шаговый двигатель, контроллер, печатная головка и направляющие.

Составляем оси координат и готовим мотор

В качестве используемых деталей на данном этапе можно задействовать обыкновенные дисководы для CD/DVD, оставшиеся от старых компьютеров. Понадобится Floppy-дисковод. На данном этапе следует удостовериться, что моторы привода работают не от постоянного тока, а пошагово. Из всех существующих двигателей, необходимых для того, чтобы смонтировать 3Д-принтер своими руками, Nema 23 является лучшим вариантом при использовании в пластиковом экструдере.

Также потребуется дополнительная электроника, выбор которой будет зависеть от финансовых возможностей и наличия ее в продаже. Необходимо приготовить все кабели, блок питания, термостойкие трубки и разъемы. Провода припаиваются к шаговым двигателям.

Уделяем внимание экструдеру

Приводы, подающие волокна пластика, будут смонтированы из шестеренки MK7/MK8 и шагового мотора Nema 23. Необходимо также скачать программное обеспечение для управления элементами экструдера печатной установки. Также не забудьте о драйверах.

Пластмассовый материал будет втягиваться в экструдер и входить в нагревательный отсек. Затем разогретые чернила проходят по термостойким трубкам. Чтобы собрать прямой привод, необходимо соединить крепление на раме с шаговым двигателем. Полученные данные на экструдере выставляются в программе Repetier. Такой 3Д-принтер сделать своими руками под силу любому инженеру.

Проведение испытаний

Приготовление устройства к первому испытанию можно считать завершенным. Диаметр пластикового волокна в экструдере должен быть равен 1,75 мм. Такая толщина не будет требовать большого количества энергии во время печати. Рекомендуется заправлять в принтер PLA-пластик по причине легкоплавкости, безопасности и простота в использовании этого материала.

Активируется Repetier и запускаются срезы профиля Skeinforge. Для проверки калибровки можно распечатать какую-нибудь простую фигуру. Если сборка была проведена неправильно, проблемы конфигурации можно обнаружить практически сразу, проверив размеры полученного изделия.

Для начала работы необходимо открыть модель STL, определить фигуру для печати, ввести соответствующий g-код. Экструдер раскаляется, а затем начинает плавить пластик. Необходимо выдавить немного материала для проверки работы устройства. Вышеуказанная инструкция описывает основные принципы работы, которых необходимо придерживаться, чтобы сделать 3Д-принтер своими руками.

Заключение

Сегодня каждый инженер понимает, что устройство для 3Д-печати вполне реально создать самостоятельно. На этапе сбора информации никаких трудностей возникать не будет. Всю процедуру мы в подробностях описали выше.

Для успешной реализации поставленной задачи нужно разобраться в технологии изготовления устройства и определить основные проблемы, с которыми предстоит справиться. Необходимо раздобыть чертеж (см. выше), подобрать все комплектующие, проделать массу работы и выучить немалый объем дополнительной информации. Результаты обязательно порадуют.

Такое устройство может создавать фигурки небольших размеров, и практической пользы от него будет немного, но ради собственного удовольствия собрать подобную установку способен каждый инженер с достаточным уровнем информационного обеспечения. Кому-то может показаться увлекательным процесс, а не сами изделия. Если инженеру захочется сделать 3Д-принтер своими руками для изготовления крупных деталей, в любом случае придется раскошелиться, потому что комплектующие для таких устройств стоят намного дороже. Тем, у кого нет проблем со средствами, придется помучиться с поисками устройства, необходимого для самостоятельной сборки большого принтера. Успехов!

Данная статья взята с зарубежного сайта и переведена мною лично. Предоставил эту статью .

Этот проект описывает конструкцию 3D принтера очень низкой бюджетной стоимости, который в основном построен из переработанных электронных компонентов.

Результатом является небольшой формат принтера менее чем за 100 $.

Прежде всего, мы узнаем, как работает общая система ЧПУ (по сборке и калибровке, подшипники, направляющие), а затем научим машину отвечать на инструкции G-кода. После этого, мы добавляем небольшой пластиковый экструдер и даем команды на пластиковую экструзию калибровки, настройки питания драйвера и других операций, которые дадут жизнь принтеру. После данной инструкции вы получите небольшой 3D принтер, который построен с приблизительно 80% переработанных компонентов, что дает его большой потенциал и помогает значительно снизить стоимость.

С одной стороны, вы получаете представление о машиностроении и цифровом изготовлении, а с другой стороны, вы получаете небольшой 3D принтер, построенный из повторно используемых электронных компонентов. Это должно помочь вам стать более опытным в решении проблем, связанных с утилизацией электронных отходов.

Шаг 1: X, Y и Z.

Необходимые компоненты:

- 2 стандартных CD / DVD дисковода от старого компьютера.

- 1 Floppy дисковод.

Мы можем получить эти компоненты даром, обратившись в сервисный центр ремонта. Мы хотим убедиться, что двигатели, которые мы используем от дисководов флоппи, являются шаговыми двигателями, а не двигатели постоянного тока.

Шаг 2: Подготовка моторчика

Компоненты:

3 шаговых двигателя от CD / DVD дисков.

1 NEMA 17 шаговый двигатель, что мы должны купить. Мы используем этот тип двигателя для пластикового экструдера, где нужны большие усилия, необходимые для работы с пластиковой нитью.

CNC электроника: ПЛАТФОРМЫ или RepRap Gen 6/7. Важно, мы можем использовать Sprinter / Marlin Open Firmware. В данном примере мы используем RepRap Gen6 электронику, но вы можете выбрать в зависимости от цены и доступности.

PC питания.

Кабели, розетка, термоусадочные трубки.

Первое, что мы хотим сделать, это как только у нас есть упомянутые шаговые двигатели, мы сможем припаять к ним провода. В этом случае у нас имеется 4 кабеля, для которых мы должны поддерживать соответствующую последовательность цветов (описано в паспорте).

Спецификация для шаговых двигателей CD / DVD: Скачать . .

Спецификация для NEMA 17 шагового двигателя: Скачать . .

Шаг 3: Подготовка источника питания

Следующий шаг заключается в подготовке питания для того, чтобы использовать его для нашего проекта. Прежде всего, мы соединяем два провода друг с другом (как указано на рисунке), чтобы было прямое питания с выключателем на подставку. После этого мы выбираем один желтый (12V) и один черный провод (GND) для питания контроллера.

Шаг 4: Проверка двигателей и программа Arduino IDE

Теперь мы собираемся проверить двигатели. Для этого нам нужно скачать Arduino IDE (физическая вычислительная среда), можно найти по адресу: http://arduino.cc/en/Main/Software .

Нам нужно, загрузить и установить версию Arduino 23.

После этого мы должны скачать прошивку. Мы выбрали Марлин (Marlin), который уже настроен и может быть загружен Marlin: Скачать . .

После того, как мы установили Arduino, мы подключим наш компьютер с ЧПУ контроллера Рампы / Sanguino / Gen6-7 с помощью кабеля USB, мы выберем соответствующий последовательный порт под Arduino инструментов IDE / последовательный порт, и мы будем выбирать тип контроллера под инструменты платы (Рампы (Arduino Mega 2560), Sanguinololu / Gen6 (Sanguino W / ATmega644P - Sanguino должен быть установлен внутри Arduino)).

Основное объяснение параметра, все параметры конфигурации находятся в configuration.h файла:

В среде Arduino мы откроем прошивку, у нас уже есть загруженный файл / Sketchbook / Marlin и мы увидим параметры конфигурации, перед тем, как загрузим прошивку на наш контроллер.

1) #define MOTHERBOARD 3, в соответствии с реальным оборудованием, мы используем (Рампы 1,3 или 1,4 = 33, Gen6 = 5, ...).

2) Термистор 7, RepRappro использует Honeywell 100k.

3) PID - это значение делает наш лазер более стабильным с точки зрения температуры.

4) Шаг на единицу, это очень важный момент для того, чтобы настроить любой контроллер (шаг 9)

Шаг 5: Принтер. Управление компьютером.

Управление принтером через компьютер.

Программное обеспечение: существуют различные, свободно доступные программы, которые позволяют нам взаимодействовать и управлять принтером (Pronterface, Repetier, ...) мы используем Repetier хост, который вы можете скачать с http://www.repetier.com/. Это простая установка и объединяет слои. Слайсер является частью программного обеспечения, которое генерирует последовательность разделов объекта, который мы хотим напечатать, связывает эти разделы со слоями и генерирует G-код для машины. Срезы можно настроить с помощью параметров, таких как: высота слоя, скорость печати, заполнения, и другие, которые имеют важное значение для качества печати.

Обычные конфигурации слайсера можно найти в следующих ссылках:

- Skeinforge конфигурация: http://fabmetheus.crsndoo.com/wiki/index.php/Skeinforge

- Конфигурация Slic3r: http://manual.slic3r.org/

В нашем случае мы имеем профиль configuret Skeinforge для принтера, которые можно интегрировать в принимающую пишущую головку программного обеспечения.

Шаг 6: Регулирование тока и интенсивность

Теперь мы готовы протестировать двигатели принтера. Подключите компьютер и контроллер машины с помощью кабеля USB (двигатели должны быть подключены к соответствующим гнездам). Запустите Repetier хостинг и активируйте связь между программным обеспечением и контроллером, выбрав соответствующий последовательный порт. Если соединение прошло успешно, вы сможете контролировать подключенные двигатели с использованием ручного управления справа.

Для того, чтобы избежать перегрева двигателей во время регулярного использования, мы будем регулировать силу тока, чтобы каждый двигатель мог получить равномерную нагрузку.

Для этого мы будем подключать только один двигатель. Мы будем повторять эту операцию для каждой оси. Для этого нам понадобится мультиметр, прикрепленный последовательно между источником питания и контроллером. Мультиметр должен быть установлен в режиме усилителя (текущего) - смотри рисунок.

Затем мы подключим контроллер к компьютеру снова, включите его и измерьте ток при помощи мультиметра. Когда мы вручную активировали двигатель через интерфейс Repetier, ток должен возрасти на определенное количество миллиампер (которые являются текущими для активации шагового двигателя). Для каждой оси ток немного отличается, в зависимости от шага двигателя. Вам придется настроить небольшой потенциометр на управление шагового интервала и установить текущее ограничение для каждой оси в соответствии со следующими контрольными значениями:

Плата проводит ток около 80 мА

Мы подадим ток на 200 мА для Х и Y-оси степперы.

400 мА для Z-оси, это требуется из-за большей мощности, чтобы поднять пишущую головку.

400 мА для питания двигателя экструдера, поскольку он является мощным потребителем тока.

Шаг 7: Создание машины структуры

В следующей ссылке вы найдете необходимые шаблоны для лазеров которые вырезают детали. Мы использовали толщиной 5 мм акриловые пластины, но можно использовать и другие материалы, как дерево, в зависимости от наличия и цены.

Лазерная настройка и примеры для программы Auto Cad: Скачать . .

Конструкция рамы дает возможность построить машину без клея: все части собраны с помощью механических соединений и винтов. Перед лазером вырезают части рамы, убедитесь, что двигатель хорошо закреплен в CD / DVD дисководе. Вам придется измерять и изменять отверстия в шаблоне САПР.

Шаг 8: Калибровка X, Y и оси Z

Хотя скачанная прошивка Marlin уже имеет стандартную калибровку для разрешения оси, вам придется пройти через этот шаг, если вы хотите точно настроить свой принтер. Здесь вам расскажут про микропрограммы которые позволяют задать шаг лазера вплоть до миллиметра, ваша машина на самом деле нуждается в этих точных настройках. Это значение зависит от шагов вашего двигателя и по размеру резьбы движущихся стержней ваших осей. Делая это, мы убедимся, что движение машины на самом деле соответствует расстояниям в G-кода.

Эти знания позволят вам построить CNC-машину самостоятельно в независимости от составных типов и размеров.

В этом случае, X, Y и Z имеют одинаковые резьбовые шпильки так калибровочные значения будут одинаковыми для них (некоторые могут отличаться, если вы используете разные компоненты для разных осей).

- Радиуса шкива.

- Шага на оборот нашего шагового двигателя.

Микро-шаговые параметры (в нашем случае 1/16, что означает, что за один такт сигнала, только 1/16 шага выполняется, давая более высокую точность в систему).

Мы устанавливаем это значение в прошивке (stepspermillimeter ).

Для оси Z:

Используя интерфейс Controller (Repetier) мы настраиваем ось Z, что позволяет двигаться на определенное расстояние и измерять реальное смещение.

В качестве примера, мы подадим команду, чтобы он двигался на 10 мм и измерим смещение 37.4 мм.

Существует N количество шагов, определенных в stepspermillimeter в прошивке (X = 80, Y = 80, Z = 2560, EXTR = 777,6).

N = N * 10 / 37,4

Новое значение должно быть 682,67.

Мы повторяем это в течение 3 или 4 раз, перекомпилируя и перезагружая прошивки для контроллера, мы получаем более высокую точность.

В этом проекте мы не использовали конечные установки для того, чтобы сделать более точным машину, но они могут быть легко включены в прошивку и она будет готова для нас.

Мы готовы к первому испытанию, мы можем использовать перо, чтобы проверить, что расстояния на чертеже верны.

Мы будем собирать прямой привод, как показано на рисунке, прикрепив шаговый двигатель к главной раме.

Для калибровки, поток пластика должен соответствовать кусочку пластиковой нити и расстоянию (например 100 мм), положить кусочек ленты. Затем перейдите к Repetier Software и нажмите выдавливать 100 мм, реальное расстояние и повторить Шаг 9 (операцию).

Шаг 10: Печатаем первый объект

Теперь аппарат должен быть готов для первого теста. Наш экструдер использует пластиковую нить диаметром 1.75 мм, которую легче выдавливать и более она более гибкая, чем стандартная диаметром 3 мм. Мы будем использовать PLA пластик, который является био-пластиком и имеет некоторое преимущество по сравнению с ABS: он плавится при более низкой температуре, что делает печать более легкой.

Теперь, в Repetier, мы активируем нарезки профилей, которые доступны для резки Skeinforge. Скачать .

Мы печатаем на принтере небольшой куб калибровки (10x10x10 мм), он будет печатать очень быстро, и мы сможем обнаружить проблемы конфигурации и моторный шаг потери, путем проверки фактического размера печатного куба.

Так, для начала печати, открыть модель STL и нарезать его, используя стандартный профиль (или тот, который вы скачали) с резки Skeinforge: мы увидим представление нарезанного объекта и соответствующий G-код. Мы подогреваем экструдер, и когда он нагреется до температуры плавления пластика (190-210C в зависимости от пластической марки) выдавим немного материала (пресс выдавливания), чтобы увидеть, что все работает должным образом.

Мы устанавливаем начало координат относительно экструзионной головки (х = 0, у = 0, z = 0) в качестве разделителя используем бумагу, головка должна быть как можно ближе к бумаге, но не касалась ее. Это будет исходное положение для экструзионной головки. Оттуда мы можем начать печать.