3д принтер из дерева своими руками.

3D-принтер – устройство, которое может печатать или создавать объемные изображения.

Современные промышленные модели работают на специализированном пластическом материале (разработчики научили девайсы работать со всеми видами пластиков), который наносится на форму и постепенно создает объемную модель. При этом устройство может работать на любых «чернилах».

О чём пойдет речь:

Как это работает

Принцип создания объекта также может по факту быть разным – от фрезерования, до нанесения пластичного материала в виде заданной формы послойно. Уже сейчас существуют большие строительные модели, которые «печатают» дома из бетона, имеются и сенсационные слухи о попытке печати на принтере живых органов.

При этом можно «спуститься на Землю» и сделать своими руками подходящую модель для поделок, конструирования или других прикладных целей. Итак, собираем 3D принтер своими руками – сколько времени это может занять? Все зависит от выделенного времени, от инструкции, в целом, на сборку уходит максимум несколько дней, устройство помещается на небольшой стол.

Подготовка к сборке

Начнем с того, что соберем 3D принтер H BOT своими руками – речь идет о доступной методологи сборки, включающей схемы и даже видео. В результате устройство поможет вам делать небольшие объемные фигурки.

Это устройство может существенно помочь в моделировании, дизайне или мебельном производств, а также если сделано просто для интереса и домашних дел. В конце концов такую штуку можно просто продать и на этом заработать.

В промышленной сборке используются технологии:

- лазерного попиксельного нанесения пластичного вещества;

- лазерного спекания пластика;

- струйную, выдавливающую на форму разогретый пластик.

С первого взгляда третий метод является самым доступным, но опять же остается вопрос реализации такого оборудования, которое на практике состоит из целого ряда металлических направляющих, позиционирующих печатную головку. Фактически вы можете сделать девайс, печатающий цветы на пирожных или тортах, учитывая специфику создания подобных кондитерских изделий. При этом с девайсом, печатающим из пластика, его будут роднить общие элементы и конструкция.

Что потребуется:

- датчики, которые будут считывать характеристики наносимого вещества, в случае пластика речь идет о замерах температуры в сопле экструдера и стола, где происходит формовка;

- шаговые двигатели с функцией микрошага, которые будут заниматься позиционированием печатной головки (есть готовый комплект H bot);

- концевые датчики, отслеживающие точность движения и соответствие системе координат;

- термисторы;

- нагревательные элементы для печатного вещества.

Если вы будете печатать кондитерские изделия из теста или крема, в зависимости от его состава и консистенции может потребоваться нагревание или охлаждение материала, а также перемешивание, чтобы сохранить наносимую массу пластичной. Вариаций на тему может быть множество, но мы рассматриваем общий случай создания 3D-печатного устройства. Для тренировки можно использовать комплекты «сделай сам», H bot и пошаговые инструкции – так называемые Rewrap 3D, предназначенные именно для самостоятельной сборки. Они работают в основном на базе акрила, с помощью которого получают различные фигурки или детали из пластика.

Выбираем лучшее из имеющегося опыта

Итак, собираем 3d принтер своими руками. Сделать его из отдельных комплектующих, например, датчиков и шаговых двигателей, могут себе позволить только инженеры-кулибины. Для большинства людей воплощение в жизнь такой задачи даже при наличии проекта – это не реализуемая идея. Однако, можно пойти другим путем и использовать готовые модули, из которых получается готовое устройство. Общий принцип сборки, надеемся, уже понятен.

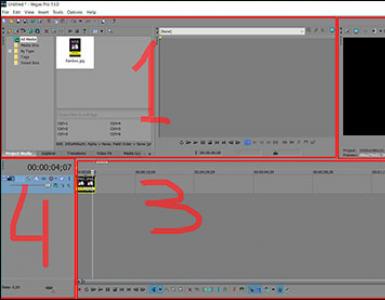

Осталось выбрать готовые модули, которые могут быть использованы в самостоятельной сборке такого устройства (на фото):

- Конструкция представляет собой корпус, собранный из отдельных деталей, выполненных по чертежам из фанеры на лазерной резке. Пример можно посмотреть у UltiMaker Original (предлагаем пошаговую инструкцию на английском в PDF в виде слайд-презентации, всего 109 страниц). Можно начинать работы, сделав стол для 3D принтера.

- Позиционирующая рамка (ее также называют скоростной кинематикой), самая лучшая и точная – это H BOT. Она есть в продаже и представляет собой уже готовую рельсовую рамку, обеспечивающую отличную базу позиционирования сопла на рельсовом механизме. H BOT впервые показан был в устройстве от Replicator 5, аналог есть MakerBot.

В качестве электроники в самостоятельно собранных моделях себя отлично показал RAMPS 1.4 c прошивкой MARLIN.

Экструдер МК8, требуется небольшая доработка, но вполне реально даже для неопытных мастеров, в качестве хотэнта (термонагревателя для акрила) используется E3D V6, который оптимизирован термотрубкой.

В качестве основы, опыт показывает, лучше всего подходят полупромышленные модели Signum Thingiverse, а также ZAV, которые можно найти на Робофоруме.

Корпусные рамки доступны уже в продаже, но их можно сделать по собственным чертежам, которые составляются по визуальному примеру. На их базе можно увидеть не один 3D принтер, собранный своими руками.

Итоговые параметры самодельного 3D принтера

- Размеры заготовки 20*20*20 см.

- Материал – любой пластик с диаметром нити 1,6-1,9 мм;

- Скорость печати – 200 мм/с, высокоскоростная подача материала.

Некоторые важные дополнения к пошаговой инструкции

- Необходимо изолировать шаговые двигатели и установить на них охлаждение;

- Чтобы получить термокамеру, конструкцию собираем со стеклом. Особенно оно актуально при установке второго экструдера с целью повышения скорости печати и создания более сложных форм.

- Также можно заимствовать позитивный и известный многим опыт китайских разработчиков makeblock на платформе i3 – речь идет о фирменной раме, доступной в продаже. Для управления с компьютера используется arduino mega 2560+ ramps с софтом printrun, который можно свободно скачать.

Что такое Arduino MEGA 2560? Это микроконтролер на основе ATmega2560. В него входит все необходимое для управления периферическим устройством типа 3D принтера. Arduino представляет собой довольно сложное устройство для неопытных пользователей, с которым однако, можно просто разобраться при необходимости. Можно использовать рекомендованный микроконтролер RAMPS 1.4. Для сборки рекомендуем собирать по PDF файлам, показанным выше.

(адаптер в комплекте).

ЗАКАЗ

Приобретать платы в оригинале мне показалось слишком дорого. Съэкономить на пайке много по подсчетам также не получится. Соответственно заказ сделал на e-bay. При этом прекрасно осознавал, что платы могут оказаться весьма посредственного качества. Рискнул! Три недели ожидания, и платы у меня в руках.

ТЕСТИРОВАНИЕ

Первым делом, по привычке, платы подверглись тщательному визуальному осмотру. Первая попалась в руки Arduino MEGA 2560 R3 ATmega2560. Она оказалась весьма приемлемого качества.

За ней — RAMPS 1.4. И тут огромное разочарование — сильно окислившиеся (даже проржавевшие) контакты силового разъема.

При высоких токах оставлять такое безобразие мне показалось неправильным!!! Пришлось аккуратно выпаять разъем. На фото он синего цвета. И запаять найденный в закромах подобный (на фото зеленый). Совет для тех, кому попадется эта засада — перед тем как выпаивать корпус разъема лучше «раскусить» бокорезами

. Контактный площадки платы, да и проводники, выполнены достаточно хорошо. Плата успешно пережила «ремонт». Перед отмывкой еще раз просмотрел пайки. В результате обнаружил, что вокруг штыревых контактов большое количество шариков припоя. Замочил плату в спирте на 20 минут и хорошо промыл…

Затем попытался соединить силовую плату с контроллером. Вышло! Но с большим трудом. Во-первых ответные разъемы плохо совпадают:(. Во-вторых корпус разъема питания контроллера уперся в «ногу» разъема питания силовой платы (на фото справа) — пришлось скусить «ногу» бокорезами

!

После установки силовой платы приступил к монтажу плат драйверов шаговых двигателей. Габаритные размеры этих плат оказались слишком большими и платы мешали друг другу!!! Пришлось поработать надфилем. Пока обтачивал контура, отвалились радиаторы:)… Либо мне так не везет, либо не понятно на что эти радиаторы установили! Пришлось приклеить их на место теплопроводящим клеем

.

После «приятных мучений» с силовой платой в руках оказалась интерфейсная плата. А вот здесь обнаружился брак, который после включения питания мог привести к краху! Индикатор напаяли без установки стоек и посредством короткого разъема. В результате чего корпус ЖКИ панели замкнул контакты входящего разъема!!!

По хорошему, неплохо бы перепаять индикатор. Но из-за отсутствия времени на поиски высокого разъема PLS решил временно установить сложенный лист бумаги (на фото).

После того как подправил все косяки, подключился к USB порту — вспышки с хлопками не случилось! Значит пришло время заливать прошивку.

Остановился я на проекте Marlin . К моему восторгу исходники прекрасно закомментированы… Настройка индивидуальной прошивки осуществляется через включение/выключение нужных описаний в исходном коде. Настраиваем, компилируем, прошиваем, включаем.

Программа пошла. Но из-за отсутсвия датчика температуры остановилась на ошибке (снизу дисплея). Нашел подходящий термодатчик, установил. Контроллер полностью заработал — «Mendel is ready». Настало время подключить приводы и протестировать соединение с компьтером. Как подобрать шаговые приводы можно посмотреть . В моем проекте использованы, показанные на фото ниже.

|

|

|

Убедившись в рабтоспособности электронных узлов платы концентрируемся на сборке корпуса принтера…

РАЗМЕЩЕНИЕ ЭЛЕКТРОНИКИ

Корпус собран! Начнем раскидывать электронику… Если с корпусом все было достаточно прозрачно, то с размещением электронных узлов пришлось основательно поразмыслить. Просмотрев большое количество инструкций по сборке подобных принтеров, мне бросилось в глаза отсутствие информации в них о том каким образом размещать электронику и, что не менее важно, как тянуть провода. Бросать на самотек и вешать провода без разбору мне не захотелось. Свободное «болтание» проводов может привести к самым непредсказуемым последствиям.

БЛОК ПИТАНИЯ И ПЛАТЫ УПРАВЛЕНИЯ

Блок питания, как и в основной массе подобных устройст, расположил на правой боковой стойке каркаса. Отверстия для крепления сделал по-месту, обмеряя расположение крепежных отверстий БП. Здесь хочу отметить, что мне попался достаточно удачный БП. Мощность 250Вт в относительно маленьком корпусе.

Сборку из плат разместил на левой боковой стойке. На всех платах крепежные отверстия настолько тесно расположены, что проводники находятся даже под головкой винта. По этой причине пришлось нарезать стойки и шайбы для крепления плат из силиконового шланга. Для ускорения процесса использовал обычный разводной ключ. Зажимал шланг в нем, вытягивал на необходимую длину и резал концелярским ножом.

Для разметки пришлось разобрать сборку. Далее по плате ARDUINO разметил и просверлил крепежные отверстия. Затем установил плату ARDUINO на винты в центре платы (досупа в сборке к ним не будет).

|

|

|

После этого установил плату RAMPS и закрепил оставшиеся винты через силиконовые стойки и шайбы.

Для того, чтобы безопасно протянуть провода питания (12В) от БП, провод от мотора осей Y, Z и концевика оси Y к сборке плат, предварительно разместил на резьбовых шпильках обычные строительные кабельные каналы.

ДАТЧИКИ ПОЛОЖЕНИЯ НУЛЯ

Настало время устанавливать «нулевые» концевики. При выборе варианта крепления платы концевиков я остановился на детале . Конструкция мне показалась весьма удобной и проверять на моделях не стал. А на самом деле вышло, что подходит она исключительно для оси Z. Установил на ось Z. В качестве датчика концевика оси использовал полоску из нержавейки, приклееную клеевым пистолетом как показано на фото.

|

|

|

Далее пришлось долго поломать голову над тем как установить концевики на оси Y и X. C осью Y оказалось проще — удалось приспособить держатель, который установил на ось Z. Закрепил его стяжками к резьбовой шпильке. В качестве датчика также поставил полосу из тонкой нержавейки. В таком варианте регулировать положение срабатывания концевика не представляется возможным (определяется длиной самого датчика).

А вот с установкой концевика X пришлось повозиться! Для начала сделал из текстолита переходник.

Затем сделал крепежные отверстия М3 в ДЕРЖАТЕЛЕ ПРИВОДА, установил концевик и отрегулировал его положение. Датчик снова сделал из полоски нержавейки, которую прикрутил снизу ДЕРЖАТЕЛЯ ЭКСТРУДЕРА (допустимо приклеить клеевым пистолетом).

|

|

|

НАГРЕВАТЕЛЬ СТОЛА

Перед установкой платы нагревателя (далее просто нагреватель) я долго прикидывал как пустить кабельный канал. Изучив конструкцию аналогичных принтеров понял, что «жгут» проводов от стола везде выполнен достаточно неудачно по причине касания деталей каркаса. В своем варианте этот момент я исключил (будет видно на фотографиях ниже).

Первым делом усадил термоусадку на оба конца подготовленного кабельного канала. На мой взгляд термоусадка придает жесткость кабельному каналу. Один конец закрепил на держателе стола с помощью стяжек как показано на фото.

После получения платы нагревателя я не стал детально ее осматривать. А вот перед монтажем решил осмотреть с пристрастием качество монтажа проводов. Итогом осмотра стало решение перепаять провода — провода были с явными разрывами жил и плохо залужены… В ситуации, когда предполагается движение стола и как следствие возможные изгибы у места пайки, необходимо качественное соединение!

|

|

|

Отпаял провода, отрезал поврежденные хвосты и, хорошо прогрев, залудил. Прогреть необходимо для того, чтобы провод залудился не только на зачищенном участке, но и под оплеткой. Подпаял провода на место и хорошо смыл остатки флюса спиртом.

Далее перешел к монтажу датчика температуры стола. На данном этапе важно аккуратно подпаять провода (в моем случае это МГТФ) и отформовать выводы, не повредив корпуса. Датчик устанавливается в отверстии в центре нагревателя и крепится полосками каптонового скотча. На этом этапе необходимо проконтроллировать, чтобы датчик не выступал за уровень платы нагревателя и выводы были надежно закреплены скотчем без замыканий.

|

|

|

Затем пропустил провода от датчика температуры в установленный кабельный канал и установил плату нагревателя на место. Провода нагревателя оказалось удобнее завести в кабельный канал сбоку как показано на фото.

Настало время собирать в «кучу» провода, идущие от экструдера. Этот узел не вызвал особых сложностей. Единственное, что я изначально не протянул провода для вентилятора! Но с моим экструдером понадобятся аж два вентилятора. Об этом я расскажу в статье «РАБОТА НАД ОШИБКАМИ». Закрепить кабельный канал возможно очень удобно как показано на фотографиях. При креплении по предложенной схеме не потребуется сверлить дополнительных отверстий…

|

|

|

Кабельные каналы закрепил на левой стойке. На этом этапе потребуется повозиться с дрелью. Как все закреплено можно увидеть на фотографиях ниже.

|

|

|

|

|

|

На последней фотографии хорошо видно как расположен кабельный канал стола. Как я и говорил раньше, удалось разместить его таким образом, чтобы он не касался деталей принтера при движении стола. То же самое можно сказать и про оставшиеся кабельные каналы.

Все провода на месте — можно начинать их соединять с платой. Потребовалось немного терпения и внимания для того, чтобы все соединялось именно как указано на схеме выше! Единственный момент, который не совпадает со схемой — это использование оптических датчиков положения. Нужно учесть еще одну линию — питание датчика (на плате предусмотрен контакт на том же разъеме).

Все провода на месте — можно переходить к принтера.

НАБОР ДЛЯ СБОРКИ

Полный набор электроники доступен в интернет-магазине по ссылке http://www.zdvstore.ru/prusa-electronic/ .

В набор включена плата контроллера, содержащая прошивку в которой учтены все особенности, описанные в моих статьях. Установив этот набор электроники, Вы сразу запустите принтер…

КАЧЕСТВО ЗАПЧАСТЕЙ С ALIEXPRESS (ДОПОЛНЕНИЕ ОТ 01-04-2016)

После посещения моего интернет-магазина мне часто задают вопрос о «завышенной» стоимости электроники на его прилавке! Я готов ответить на этот вопрос.

При покупке электроники на первый свой принтер мне достались вполне себе неплохие экземпляры (за исключением силовой платы RAMPs:). Вторичная покупка небольшой партии комплектующих привела меня в ужас!!!

И вот уже больше года я пытался найти хорошего поставщика электроники в Китае. За адекватные деньги надлежащий товар мне так и не удалось отыскать.

Скажу честно, что только Arduino MEGA 2560 R3 ATmega2560 и нагреватель стола MK2B DUAL POWER приходят в надлежащем виде за редким исключением. С остальными платами ну просто БЕДА! Особенно это касается плат RAMPs v1.4 и драйверов шаговых двигателей DRV8825. В независимости от продавца поступают приблизительно такие изделия:

Самый распространенный косяк — это неотмытая плата с огромным количеством припоя, размазанного по паяльной маске;(. Следующая беда в том, что в последнее время стали ставить на платы разъемы с контактами стального цвета. Эти контакты не «хотят» даже лудиться! Не говорю о нормальной пайке контактов. Особенно это относится к драйверам шаговых двигателей. Дальше идут всяческие «приколы», начиная с перевернутых разъемов (на фото выше:), заканчивая неправильно запаянными потенциометрами на платах индикатора.

Одним словом, мне приходится достаточно долго вычищать припой, пропаивать разъемы, исправлять косяки и отмывать платы!

Надеюсь, что на вопрос я дал исчерпывающий ответ:)!?

ВЫПУСК ПЛАТ RAMPs (ДОПОЛНЕНИЕ ОТ 01-04-2016)

Поскольку времени на восстановление плат уходит безумно много, я принял решение изготавливать часть электроники в России. На первую пору (пока отыщу поставщиков) сами печатные платы будут из Китая, но с мая 2016 уже отечественные.

Первыми пойдут силовые платы RAMPs v1.4 в двух модификациях. Различие в установленных на входе питания предохранителях. На одной плате предусмотрены самовосстанавливающиеся, на другой — плавкие автомобильные.

Помимо этого уже закупил партию транзисторов с сопротивлением открытого канала в 5 раз меньше, чем у установленных на оригинальных платах, и мощностью рассеивания 300 Вт.

Также для тех, кто любит возиться с паяльником в мае 2016 будут доступны наборы для сборки силовых плат обоих модификаций:).

Следите за анонсами на сайте и интернет-магазине!!!

Очевидно, что чем выше кол-во в изготавливаемой партии, тем ниже себестоимость и, соответственно, конечная стоимость. По этой причине буду рад принять заказы на изготовление силовых плат RAMPs v1.4 от тех, кто реализует запчасти для 3D принтеров — звоните, пишите…

КАК УМИРАЕТ RAMPs С ALIEXPRESS (ДОПОЛНЕНИЕ ОТ 27-04-2016)

В начале статьи описано как я перепаивал бракованные силовые разъемы на плате RAMPs. Напомню, это были разъемы для подключения нагревательных элементов хотэдов и стола. Входной разъем питания мне показался вполне себе приличным:).

Прошло чуть больше года… И… В самый «подходящий» момент, во время печати срочного заказа, срабатывает температурная защита прошивки! Принтер останавливается на середине детали…

Детальный осмотр показал прогоревший разъем входного питания.

Несмотря на то, что на плате стоит 9-ти амперный предохраниель (должен быть 11-ти амперный), выгорел котакт разъема. Пришлось убить время на перепайку. На место выгоревшего разъема установил подобный от DEGSON и снова в «бой».

Многие полезные и интересные приборы дороги и не всем "по карману", ну и всегда хочется сэкономить. Так и с 3d принтерами - стоят они достаточно дорого, а возможности открывают колоссальные и для хобби и для работы и для бизнеса. Вот и мучаются многие вопросом: как сделать 3d-принтер своими руками?...Об этом и расскажем в этой статье, развеем мифы и расскажем все, как оно есть на самом деле.

Скажем сразу - создание собственного 3д принтера, под силу только людям с большим опытом, знающим электронику от и до, умеющих работать руками и головой, и желательно с опытом работы и разборки ЧПУ станков.

Виды 3d принтеров.

Для начала, важно понимать, о каких видах 3д-принтеров идет речь.

В этой статье мы говорим о 3д-принтерах, формирующих реальный предмет из расплавленного ABS пластика.

Кроме этого существуют и другие виды 3d принтеров. Например, формирующие предмет из гипса, печатая его струйной печатающей головкой послойно. А так же есть системы, работающие на специальном полимере и формирующие предмет лазером. Но у подобных устройств есть существенные недостатки - они безумно сложные и дорогие, а так же часто предметы, сделанные по этим технологиям, слишком хрупкие, чтобы их применять кроме как для демонстрации.

Принтеры на АБС пластике - делают очень прочные изделия, которые можно применять по прямому назначению. Например, Вы можете напечатать шестеренку и установить ее в другое устройство для реальной работы. АБС пластик очень прочный и практичный материал.

Именно ABS- сейчас развиваются наиболее динамично и могут быть использованы и как домашние и как настольные устройства для производства.

Из чего же состоит 3D принтер ABS ?

!

Основными узлами его являются:

- корпус

- направляющие

- шаговые двигатели

- печатающая головка

- блок питания

- контроллеры

За исключением печатающей головки, эта конструкция чем-то схожа с классической системой ЧПУ станка для гравировки или фрезеровки. Но тут есть свои нюансы…

Цены и себестоимость 3d-принтеров и их комплектующих.

Готовые принтеры сейчас стоят от 1 500 до 3 000 доларов. Не так уж и дорого, за такое интересное, полезное и технологичное устройство. Но что если собрать его самому?

Первое, что нужно учесть - это то, что Вам придется покупать все комплектующие по розничным ценам, а это значительно дороже, чем те цены, по которым закупают их производители оптом.

Корпус - его цена может варьироваться от 100 до 250 долларов. Все дело в том, что можно собрать корпус хоть из фанеры, хоть из оргстекла, хоть из алюминия. И цена будет зависеть от стоимости выбранного материала, плюс стоимость услуг по лазерной резке. Лобзиком и напильником сделать это почти нереально - высокие требования по точности, ровности, жесткости конструкции.

Направляющие - их цена так же плавает в диапазоне от 100 до 300 долларов. Они бывают разные по типу и качеству. А от их работы зависит очень много. Главное - будет ли принтер делать детали точными или они будут все корявые. Из недорогих, используются цилиндрические направляющие. Но для высокой точности лучше взять линейные направляющие, а они почти в 10 раз дороже!

Шаговые двигатели - тут все проще. Примерно 30 долларов за более-менее нормальный мотор, в принтере их 4 штуки. Итого 120 долларов.

Печатающая головка - она же экструдер, который подает тоненькую расплавленную леску из АБС пластика. Его придется или точить самому или делать под заказ. В нем есть мотор (шаговый), нагреватель, датчик температуры, вентилятор и сопло (его выточить сложнее всего). Обойдется он от 60 до 150 долларов.

Блок питания - готовый, хороший, скажем от компьютера, будет стоить еще 100 - 120 долларов.

Контроллеры - вот тут интересней всего. Это достаточно сложные устройства, сделать самостоятельно которые, задача мало достижимая. Многие из продающихся на рынке, придется серьезно дорабатывать, чтобы они смогли управлять 3д принтером, да и уровень ваших познаний при этом должен быть очень высок. Задача контроллера - управлять шаговыми моторами, нагревателями и подачей АБС пластика, плюс, все это должно сопрягаться с компьютером и специальной программой. В итоге контроллер может обойтись от 200 до 500 долларов.

Прочее - еще нужно докупить всего остального (шестеренки, ремни, провода, контакты и пр.). Тут еще набегает минимум 80 долларов.

В итоге мы получаем бюджет от 760 до 1520 долларов. И это с учетом, что еще нужно приложить много сил и времени, на то, чтобы это все заработало.

Найти все подходящее - задача не самая легкая, но и тут есть варианты, правда с подвохом (от этом чуть позже). Мы говорим про покупку так называемых КИТов (Kit) - наборов для самостоятельной сборки. Правда, они как правило содержат только базовые детали, в их комплект может не входить корпус и контроллер. Цена таких наборов от 500 до 900 долларов, в зависимости от полноты комплекта и качества деталей.

Сборка самодельного 3d-принтера и реальность.

А теперь самое интересное - ответим на вопрос: реально ли это сделать, да так чтобы еще и работало?!

Ну, что касается самостоятельной сборки, то открою секрет - сделать все самому, почти не реально. Не просто так на разработку работающих устройств уходит от одного до двух лет работы целой команды инженеров. Нюансов - множество, сложности на каждом шагу. Кажется все просто - но, что бы это все заработали и хорошо заработало, нужно очень много повозиться.

С КИТами вроде дела обстоят проще. Главное если в нем есть печатающая головка и контроллер. Но и тут нас ждут проблемы. Забегая вперед отметим - из всего того, что люди привозили из-за рубежа, в виде Kit наборов, мы не увидели ни одного варианта, который бы заработал. И дело не совсем в том, что людям подсовывают полную ерунду (хотя чаще оно так), нужно еще и очень много умения, что бы все собрать и настроить.

Пример КИТа для самостоятельной сборки 3d принтера дома:

А теперь конкретика!

С какими проблемами придется столкнуться на практике (из опыта людей, которые через все это прошли):

- Очень сложно сделать прочную конструкцию без малейших люфтов. Даже с минимальными "гуляниями" - в итоге будут получаться очень корявые изделия. Да и собрать каркас ровно и установить все направляющие, можно только подготовленному человеку.

- Дешевые самодельные системы часто клинит. Опять же из-за люфтов и отсутствия достаточной жёсткости. Даже небрежно взятый в руки принтер со слабой конструкцией, может заклинить и придется очень не сладко. Эта главная проблема дешевых 3д принтеров и наборов, которые продаются сейчас за "недорого". Дешево и хорошо - в таких тонких системах не бывает. Это практика!

- Контроллеры. С плохими контроллерами приходится постоянно возиться. В работе они не стабильны и часто бывают глюки и сбои. Хорошие контроллеры - приходится разрабатывать под конкретную модель принтера индивидуально, учитывая все тонкости и используемые детали.

- Печатающая головка (ПГ). Не ждите от самодельной ПГ выдающихся результатов в плане точности печати. Детали будут заметно грубее, чем у заводских систем 3д печати. А те, которые поставляют в KIT наборах, реально выдают разрешение не более 0,3-0,4 мм. (для сравнения большинство готовых принтеров уже умеют печатать слоями 0,1 - 0,2 мм.).

Резюме:

Поверьте - смысл этой статьи, не разубедить Вас в том, что 3d принтер это очень сложно, не для того что бы Вы не пытались. Мы хотим, что бы Вы поняли, как оно обстоит на самом деле, и с какими трудностями Вы столкнетесь. Что бы рассказать, как сделать такой принтер, нужно написать не просто статью, а целую дипломную работу. Даже при наличии всех схем и чертежей, придется очень много повозиться и изучить, много протестировать и настраивать.

Да и учитывая бюджеты на самодельный 3d принтер - мы рекомендуем Вам не тратить нервы, время и деньги, и купить готовый аппарат, над которым уже потрудились профессионалы и сделали готовый работающий принтер.

Немного погодя, оказалось, что все компоненты стоят вместе как готовый принтер и настрой сильно упал (Ох уж эти московские перекупщики), но на помощь пришел Китай со своими сверхдешевыми электроникой и электромеханическими компонентами. В порыве радости был заказан комплект электроники RAMPS 1.4 (Как самый простой в использовании по отзывам), 5 шаговых двигателей типа nema 17 (момент удержания должен быть не меньше 1.5кг/см, но я взял аж 4кг/см), 2 метра приводного ремня размера t2.5 с двумя алюминиевыми шкивами по 20 зубьев, а так же нагревательную платформу (mk2a самая распространенная), так же нужно не забыть взять 12 линейных подшипников lm8uu. На всё я потратил чуть больше 13 тысяч рублей, что, согласитесь, несколько меньше, чем, даже, комплекты для самостоятельной сборки в магазинах.

Спустя 2 месяца ожидания

За эти месяцы я успел познакомиться на форуме с несколькими интересными людьми, один из которых любезно распечатал на своем Replicator2 детали для моего принтера (Я выбрал конструкцию Prusa Mendel i2 из-за её дешевизны и простоты сборки). Кстати говоря, точность изготовления деталей мало на что влияет и, в принципе, можно их делать хоть из ложек, я лично сделал часть деталей для рамы из толстой фанеры. Большой проблемой было найти направляющие валы, которые стоят от 600 рублей за метр (Каленые и прочные, т.е. избыточная прочность), но решение было найдено на рынке: обычные прутки из нержавейки диаметром 8мм отлично подошли (Нужно всего 3 метра, как и что резать, написано на Вики), так же 6 метров шпилек м8 и 6 подшипников 608 (Как в роликах и скейтбордах). В качестве блока питания можно использовать что угодно от 400Вт 12-19В. Забрав с почты последнюю посылку (Не буду говорить про нашу почту, все и так всё знают. Битые и мятые коробки, ожидание, потерянные извещения), я понял, что предстоит много работы.Первый блин комом

Самую сложную (как выяснилось позже) деталь решено было сделать самому, а именно hotend или сопло. Мой совет: если у вас нет токарного станка и вы не знаете тонкости изготовления хотендов, не беритесь за это. Было потрачено много времени и денег, но сопло было готово (спасибо сайтам и форумам), кстати, как выяснилось, готовое решение стоит 1500 рублей и это в два раза меньше, чем я потратил на свой хотенд. (Если кто-то всё же решится, то советую делать сопло сменным, а в качестве нагревателя не использовать резисторы из магазина, закажите керамический 12В 40Вт из Китая).Собирать раму и подключать электронику по инструкции не сложно, но долго из-за возни с более чем 50 гаек и винтов.

Самая простая часть позади, предстоял самый долгий этап: настройка. Электроника основана на Ардуино, так что, проблем ни у кого возникнуть не должно. Собственно, нужно в прошивке настроить количество шагов по всем осям и на экструдере, так же настроить концевые датчики, откалибровать высоту и горизонтальность платформы, выбрать правильные термисторы. Кстати говоря, я начинал печатать ABS пластиком без нагревательной платформы на легендарном Синем Скотче. Важно: ABS нельзя печатать без нагревательной платформы, потому что неминуемо будет деформироваться деталь при остывании и все края загнутся наверх.

Детский восторг и осознание того, как много всего надо решить.

Работа над ошибками

Первым делом, я прикрутил нагревательную платформу, которая дала такой потрясающий результат с первого раза:

Ничего не отклеивается и не загибается даже на деталях такого размера. Но были и минусы: синий скотч оставался на деталях и его приходилось переклеивать каждый раз. плюс ко всему, перегорали резисторы раз в неделю стабильно и был заказан нагреватель из Китая.

Печать шла, вроде бы все хорошо, но хотелось большего. Засел за редактор и через пару дней родил проект нового принтера, больше, выше, солиднее. Рама из толстой фанеры, части напечатанные, все шло хорошо, но, собрав всё воедино, оказалось, что направляющие не параллельны и прочее и прочее, в итоге проект был заброшен.

Провал не давал спокойно спать и многие дни я думал надо новой конструкцией. Идей было много, некоторые удалось реализовать, но как это и бывает, с косяками, потому не буду надолго останавливаться на этом.

Музой стал принтер Prusa Mendel третьего поколения с фанерной рамой (Правильно читать не «пруса», а «прюша», т.к. это Чешский парень Йозеф Прюша). Как раз под рукой оказался станок для лазерной резки и автокад. Долгие вечера перед монитором, 3 разные версии.

Не обошлось без напечатанных деталей, но их было уже гораздо меньше: всего 3 каретки и 3 держателя концевиков.

Печать всех частей заняла около 9 часов. В то время я порезал фанеру (Покупайте для резки фанеру в магазинах, потому что на рынках она вся в сучках, которые не прорезаются нормально) и собрал первую версию рамы.

Ставка была сделана на высоту, она составила немного больше полуметра, что давало рабочую область высотой в 420мм, вряд ли вы найдете похожий.

Первое время я использовал пруток 3мм в силу его дешевизны, но для его подачи в экструдер необходимо использовать редуктор. печать неплохая, но подающий болт порой забивается и сам экструдер получается большим.

В следствии, было решено перейти на пруток меньшего диаметра, 1.75мм (Благо, сейчас полно производителей появилось) с маленьким экструдером без редуктора и с большей точностью подачи.

Советую всем сразу печатать прутком 1.75, потому что это реально удобнее. 3мм- это архаизм со времен использования сварочного прутка.

Идеальная машина

Само собой, работы еще предстоит много, но, могу сказать, что это вполне законченный продукт, который, при желании, можно повторить самому. Принтер не отличается ни сверхточностью, ни скоростью печати. Это обычный принтер на уровне того же Prusa i3, просто он выше и удобнее. Хочется сказать, что любой принтер можно настроить так, что он будет не хуже покупных монстров с ценником за 100.000, на который вы потратите не больше 15.000 рублей. Форумы и блоги пестрят различной информации, Китай доставляет что угодно за смешные деньги, так почему бы не сделать это самому?*пару фотографий последней версии:

В статье будет разобран пример, как можно собрать недорогой 3D принтер с вложениями всего 60-70 долларов. В качестве силовых элементов здесь используются самые дешевые двигатели типа 28Byj-48. А что касается электроники, так все задачи выполняет Ramps 1.4 под управлением Arduino . Автором проекта стал парень из Германии, которому 16 лет.

Рабочее пространство принтера составляет 10x10x10 см, а его скорость равна 20 мм/с.

Материалы и инструменты для изготовления:

- одна плата Arduino Mega 2560 + Ramps 1.4;

- 4 драйвера шаговых двигателей (A4988);

- 4 шаговых двигателя типа 28byj-48;

- 3 концевых выключателя (оптических);

- шаговый двигатель типа Nema 17;

- экструдер типа E3D-V5 Aliexpress (или более дорогой E3D-V6 Aliexpress);

Еще понадобятся МДФ плиты разных размеров, подшипники и другие элементы.

Также для сборки нужно будет распечатать несколько элементов на 3D принтере. Помимо всего прочего понадобятся отвертки, гаечные ключи и другой инструмент.

Процесс сборки:

Шаг первый. Переделываем шаговый двигатель

Шаговый двигатель из униполярного нужно переделать в биполярный. Для этого на двигателе 28BYJ-48 нужно открыть пластиковую крышку. Далее нужно найти красный кабель и удалить его, а контактную дорожку разомкнуть. Как это сделать, можно увидеть на фото.

Контакты нужно расположить следующим образом: голубой --> желтый --> оранжевый --> розовый.

После такой модификации двигатель можно будет напрямую подключать к контактам Arduino Ramps 1.4.

Шаг второй. Устройство оси Y

Для создания оси Y сперва нужно склеить две плиты. После этого на изготовленную основу устанавливаются распечатанные элементы «Motor» и «Z-Motor». Элементы крепятся к плитам с помощью винтов. Далее в пазы нужно установить моторы, и затем подшипники типа LM8UU. На двигатель устанавливается шкив, а возле него подшипник типа 624zz. Чтобы зафиксировать подшипники LM8UU, нужно использовать пластиковые стяжки.

Теперь можно установить направляющие длиной 17.5 см и толщиной 8 мм.

В заключение через «Y-ends» натягивается ремень и устанавливается концевой выключатель.

Шаг третий. Создаем ось X

Для того чтобы создать ось Х в деталь «X-End» нужно установить два болта M4x45. Затем можно подключать двигатель, как это сделать, можно увидеть на рисунках. Как и в первом случае, теперь нужно натянуть ремень и установить концевой переключатель.

Экструдер крепится с помощью двух болтов с гайками размером M3x25.

Шаг четвертый. Ось Z

Для сборки этой оси нужно взять элементы «X-Carriage» и «X-Ends», в них устанавливаются подшипники LM8UU. Далее конструкция устанавливается на направляющих 17.5 см (Ось X) и 21см (Ось Z). На заключительном этапе резьбовой вал соединяется с мотором.

Шаг пятый. Стол для печати

Для того чтобы сделать стол, нужно взять плиту размером 20х13 и просверлить в ней четыре отверстия диаметром по 3 мм. Далее закручивается четыре болта размером M3x25.

Шаг шестой. Завершающий этап сборки.

Сборку принтера нужно производить так, как указано на картинках. Если на предыдущих шагах сборка была произведена качественно, то теперь собрать принтер целиком не составит большого труда.

самоделки .

Шаг восьмой. Процесс распечатки

После того как была выполнена калибровка устройства, на нем удалось распечатать образцы куба размером 1x1x1 см. При работе устройства была замечена проблема - перегрев двигателей, в результате этого слои сильно смещались. Чтобы решить эту проблему, нужно использовать двигатели типа A4988 с микрошагом 1/16, а силу тока настроить на самое малое значение. Помимо этого можно еще переделать прошивку, тем самым добиться более высокого качества.

Вот таким вот несложным образом можно собрать недорогой 3D принтер. Если вложить немного больше средств, то устройство выйдет довольно качественным и долговечным.

Скачать самые новые версии 3D узлов можно по