Выбираем систему охлаждения ЦОДа: фреон или вода? Система экстремального охлаждения. Чеклист для определения вектора выбора технологии

Времена однотипных корпусов безвозвратно прошли. Серые, невзрачные решения сменили яркие и экстравагантные модели со множеством интересных функций и эргономичным дизайном, способные стать стильным дополнением любого интерьера. И если раньше компьютер в любом помещении, прямо скажем, мозолил глаза, то теперь он может оказаться более элегантным и красивым, чем иной предмет мебели. Он уже не только выполняет роль ящика для сборки компьютерной системы, но и выглядит достойно. К тому же выпускаемые в настоящее время компьютерные корпуса можно разделить на несколько категорий в зависимости от мощности будущей системы и сферы ее применения. Есть корпуса для геймеров (хотя многие из них отличаются от бюджетных моделей лишь внешними деталями), оверклокеров, компьютерных энтузиастов, корпуса для моддинга и создания портативных систем, а также бюджетные корпуса для офисных компьютеров. В общем пользователь непременно найдет корпус, который будет отвечать всем его требованиям.

В настоящей статье мы познакомим вас с корпусом, который можно причислить к передовым решениям, основная задача которых предложить новые идеи для всей индустрии, направить ее развитие в новое русло и заставить взглянуть на привычные проблемы по-новому. Это корпус от компании Thermaltake с загадочным названием Xpressar RCS100 - первый корпус с фреоновым охлаждением центрального процессора.

Он был представлен два года назад на выставке Computex 2008. Тогда все были очарованы новинкой от Thermaltake - миниатюрной системой охлаждения на основе фреона. Данная система многие годы использовалась в других отраслях, но для охлаждения компьютерных компонентов была предложена крупным производителем впервые.

Как известно, уже давно ведутся поиски инновационного источника охлаждения, который бы положил конец шумным кулерам. Поначалу большие надежды возлагались на жидкостное охлаждение, которое, казалось бы, соответствовало всем требованиям компьютерной индустрии. Однако такие системы не выдержали главного испытания - испытания временем: они не получили широкого распространения и, за исключением краткого ажиотажа, не вызвали никаких перемен в компьютерном мире. Некоторые производители до сих пор поставляют подобные решения на рынок, но, если говорить начистоту, вряд ли их ждет большое будущее. Такие системы остаются дорогими и, несмотря на некоторые преимущества, обладают рядом недостатков. Тем не менее безоговорочно следует признать одно: создание жидкостного охлаждения было необходимым этапом, который следовало пройти хотя бы для того, чтобы исключить из рассмотрения эту технологию. Итак, поиск идеального охлаждения продолжается. Пока подавляющее большинство пользователей продолжает применять старый и проверенный метод охлаждения компонентов; оверклокеры, работающие с экстремальными режимами современных систем, строят собственные охлаждающие контуры на основе жидкого азота. Решение от Thermaltake, которое мы рассмотрим, занимает среднюю позицию: с одной стороны, это больше, чем обычный корпус, а с другой - это серийное решение, которое не требует особых инженерных навыков для использования.

Корпус Xpressar RCS100

Серьезность изделия мы ощутили сразу же: коробка, в которую корпус бережно упакован, весит около 30 кг. При знакомстве с корпусом и его спецификацией становится понятной причина столь внушительного веса: шасси корпуса, как и его боковые панели, изготовлено из стали марки SECC толщиной 1 мм.

Основой для системы Xpressar RCS100, представляющей собой симбиоз корпуса и продвинутой системы охлаждения центрального процессора, послужил корпус знаменитой серии Xaser VI. Модель относится к классу Super Tower и имеет габаритные размеры 605x250x660 мм. Порадовало стилистическое решение корпуса: дизайнеры не стали утяжелять и без того громоздкую конструкцию большим количеством внешних «спецэффектов» типа огромных вентиляторов и светящихся панелей. В результате, несмотря на внушительные размеры, дизайн корпуса получился довольно сдержанным и аккуратным. Классический черный цвет, плавные очертания и линии удачно сочетаются с некоторыми более резкими, привычными для игровых корпусов деталями.

На верхней и нижней частях стального шасси имеются надстройки. Эти металлические конструкции, помимо защиты корпуса от внешних воздействий, выполняют целый ряд функций. В результате установки нижней надстройки корпус немного приподнимается над поверхностью, на которой стоит, за счет чего образуется воздушный зазор между нею и дном корпуса.

Верхняя надстройка выполняет роль площадки для размещения целого ряда функциональных устройств. В передней ее части находится интерфейсная панель, на которой располагаются внешние разъемы и клавиши управления. В их число вошли четыре разъема USB 2.0, два разъема eSATA, один IEEE-1394, два аналоговых разъема mini-jack для подключения наушников и микрофона, кнопки включения/выключения и перезагрузки компьютера, а также LED-индикатор работы жесткого диска. Примечательно, что столь большой набор интерфейсных разъемов и клавиш удалось разместить на довольно небольшой площади, которая, помимо всего прочего, гармонично вписалась в стилистику корпуса. Клавиша включения/выключения компьютера оформлена в виде светящейся буквы X, которая напоминает пользователю о принадлежности корпуса к серии Xaser VI. Любителям моддинга и красивых эффектов также придется по вкусу небольшая глянцевая створка, под которой скрывается вышеописанная интерфейсная панель, - при нажатии на определенную точку створка приподнимается, открывая доступ к разъемам. Такое решение весьма практично - в разъемы попадает меньше пыли. За интерфейсной панелью располагается дополнительный отсек, который становится доступен при сдвигании верхней стенки назад. Судя по всему, он предназначен для хранения мелких деталей, таких как крепежные винты и монтажные ленты.

Передняя панель корпуса закрыта внушительной алюминиевой дверцей с логотипом серии Xaser. В верхней и нижней ее частях имеются прочные выпуклые металлические решетки, которые, помимо эстетической функции, служат для забора воздуха внутрь корпуса. На передней панели расположены заглушки монтажных окон для 5,25-дюймовых устройств: четыре окна являются воздухозаборной решеткой для установленного за ними вентилятора, а остальные семь готовы к установке 5,25-дюймовых приводов. Все заглушки вынимаются без помощи инструментов, что значительно облегчает процесс сборки.

Боковые стенки имеют привычный вид: гладкая глянцевая поверхность с двумя решетками на каждой стороне и несколькими декоративными углублениями. Сняв стенки корпуса с двух сторон, мы пришли в легкое недоумение. На первый взгляд внутри корпуса творится полная неразбериха: провода, трубки, завернутые в теплоизоляцию, непонятные механизмы и устройства. Этот сумбур, как вы уже, должно быть, догадались, был внесен установкой охлаждающей системы Xpressar, к детальному изучению которой мы приступим чуть позже. А пока, сняв охлаждающую систему, рассмотрим более привычные для нас вещи.

Внутренняя компоновка корпуса выполнена на достойном уровне. В области передней стенки блока расположены две корзины для установки приводов. Верхняя корзина имеет семь монтажных мест для 5,25-дюймовых устройств, нижняя - для пяти 3,5-дюймовых приводов. Все монтажные места оборудованы специальными крепежами, которые позволяют установить то или иное устройство без помощи отвертки и других инструментов. Корзина для 3,5-дюймовых устройств имеет съемную основу и развернута к стенке корпуса для удобства извлечения приводов. Между передней стенкой и корзиной расположен 140-мм вентилятор, который продувает всю корзину насквозь и способствует быстрому отводу тепла от жестких дисков системы.

Монтажное место для установки блока питания также выполнено очень удачно: три опоры (две стационарные и одна регулируемая) позволяют жестко удерживать блок на месте и в то же время не загромождают внутреннее пространство. На верхней стенке размещен второй 140-мм охлаждающий вентилятор системы.

Особого внимания заслуживает реализация подложки материнской платы - после откручивания пары крепежных винтов она легко вынимается из корпуса вместе с задней стенкой. Это очень удобно, поскольку можно собрать систему вне корпуса, а затем просто установить подложку на место. В случае установки охладительной системы Xpressar данная конструктивная особенность корпуса и вовсе окажется незаменимой. Подложка имеет несколько отверстий для разводки кабелей питания и интерфейсных шлейфов, а зазор между подложкой и стенкой корпуса позволит уложить все кабели в нужном порядке и не занимать при этом внутренний объем корпуса.

Остается добавить, что к корпусу прилагается весьма внушительный комплект. Помимо документации, в нем обнаружились многочисленные крепежные винты для сборки системы, хомуты и ленты для разводки кабелей, отсекпереходник для монтажа привода 3,5-дюйма в 5,25-дюймовый отсек, дополнительная заглушка для FDD-привода, еще один 140-мм вентилятор, а также контейнер для хранения различных комплектующих, который можно установить в пятидюймовый отсек.

Теперь, когда мы вкратце ознакомились с устройством корпуса, рассмотрим более детально систему охлаждения - безусловно, его главную особенность.

Фреоновое сердце

Принцип работы системы охлаждения на основе фреона, несмотря на внешне сложное устройство, довольно прост. В замкнутом контуре находится газ (фреон), который в процессе фазового перехода из одного агрегатного состояния в другое охлаждает контактную площадку, присоединенную к центральному процессору компьютера. Рассмотрим данный процесс более детально.

Сначала сжиженный фреон, находясь в состоянии охлаждения и низкого давления, поступает к контактной площадке центрального процессора. Под воздействием выделяемого процессором тепла происходит фазовый переход фреона из жидкого в газообразное состояние. При помощи миниатюрного компрессора давление фреона в системе поднимается, газ разогревается, но при этом остается в газообразном состоянии. Однако в таком состоянии фреон уже способен к обратному переходу в жидкое состояние. Для этого при помощи охлаждающего блока, в основе которого лежат вентилятор, длинный контур из медных тепловых трубок и алюминиевые радиаторные пластины, температура фреона понижается, за счет чего газ конденсируется и переходит в жидкое состояние. В заключение цикла вновь образовавшаяся жидкость проходит через расширительный клапан, вследствие чего давление на данном участке падает, готовя фреон к повторному фазовому переходу в газообразное состояние. Такой цикл фазовых переходов давно работает на благо человечества в холодильных бытовых системах.

Проблемы, которые предстояло решить разработчикам Thermaltake, фактически сводились к двум: сделать систему охлаждения миниатюрной и избежать такого неприятного последствия работы фреонового охладителя, как конденсат. И если первая проблема не представляла особой сложности, то вторая заслуживала детального изучения, поскольку ее последствия являются фатальными для компьютера. Однако решение тоже оказалось довольно простым: поскольку рабочая температура центрального процессора находится в зоне так называемой комнатной температуры и выше, нет нужды охлаждать процессор сильнее. То есть задача Xpressar в данном случае сводится к поддержанию температуры в диапазоне 20-45 °С, при этом системе легко удается избежать образования внешнего конденсата. Работа компрессора, а следовательно, и скорость охлаждения контактной площадки регулируются по принципу широтноимпульсной модуляции, также известной как PWM. Иными словами, Xpressar воспринимает сигналы системы подобно обычному четырехконтактному кулеру и регулирует скорость работы охладительного контура. Это, ко всему прочему, решает проблему с охлаждением процессора в режиме «сна», когда оно практически не требуется.

Однако необходимо сделать ряд оговорок, на которые обязательно нужно обратить внимание тем, кто задумался об установке Xpressar. Вопервых, система с Xpressar предполагает установку процессора с тепловыделением более 70 Вт в нормальном режиме работы. Делается это для того, чтобы избежать переохлаждения контактной площадки и образования конденсата. Вовторых, как указано на официальном сайте компании Thermaltake, система охлаждения требует предварительной подготовки, а именно прогрева в течение пяти минут. В-третьих, установить подобную систему можно только на системы с процессорными гнездами Intel LGA 775 и Intel LGA 1366. Кроме того, перед сборкой системы следует ознакомиться со списком рекомендуемого оборудования, которое может применяться с Xpressar.

Заключение

Система Xpressar безусловно является новым словом в компьютерной индустрии. Как у всех новинок, у нее есть свои плюсы и минусы. Главное преимущество системы заключается в высокоэффективном охлаждении, которое не могут обеспечить привычные вентиляторы, кулеры и даже жидкостные системы охлаждения для ПК. Основной недостаток - такие системы пока не актуальны для рядовых пользователей. Кулеры с активным охлаждением успешно решают проблему охлаждения любых современных систем, а стоят на порядок дешевле, занимают меньше места, их легче чинить и менять. Кроме того, система Xpressar подходит для весьма ограниченного числа плат и процессорных гнезд, что также снижает ее шансы оказаться в ПК обычного пользователя. Эта проблема возникает из-за того, что конструкция лишена какойлибо мобильности вследствие наличия в ней металлических трубок и конструкций. На наш взгляд, если система станет гибкой, то есть появится возможность подвода охлаждающей площадки в любое место системной платы, то такие решения действительно могут обрести популярность. Кроме того, подобным образом можно будет охлаждать и другие компоненты, а именно графические платы.

Возникнет ли потребность в таких системах в будущем - сказать сложно, поскольку технологии совершенствуются чересчур быстро и строить какиелибо прогнозы в данной сфере довольно тяжело. Сейчас же к Xpressar проявят интерес прежде всего оверклокеры и компьютерные энтузиасты, которые экспериментируют с экстремальными режимами работы системы. Для них решение компании Thermaltake действительно может стать панацеей, поскольку, в отличие от сложных установок на базе жидкого азота, Xpressar не требует лабораторных условий и открытых стендов. Кроме того, по слухам, компания Thermaltake продолжает разработку данной серии и в будущем может появиться более мобильное решение, которое, как сегодня СЖО (системы жидкостного охлаждения), будет занимать несколько 5-дюймовых слотов.

Если говорить о готовом решении на базе корпуса Xaser VI, то производитель выбрал очень удачную оболочку для новой системы охлаждения. Данный корпус очень удобен и позволит построить систему по любым запросам. Единственным его минусом являются большие габариты - не каждый пользователь готов поставить подобный корпус дома. Как бы то ни было, мы считаем, что стремление Thermaltake найти чтото новое, взглянуть на проблему охлаждения иначе более чем похвально и рано или поздно принесет плоды.

Похоже, Россия становится не только "родиной слонов" и великих комбинаторов, но и местом рождения остроумных технических решений для современных высокопроизводительных вычислительных систем.

В начале двадцатого века паровозы доставляли пассажиров из Москвы в Санкт-Петербург за десять часов. При этом их КПД не превышал семи процентов. То есть использовалась только одна четырнадцатая часть энергии дров и угля, а остальные тринадцать обогревали атмосферу. Конструкторы тех лет придумывали самые изощренные способы, дабы сохранить тепло. Процессоры в современных серверных стойках тоже обогревают атмосферу, однако в данном случае конструкторы преследуют диаметрально противоположную цель - отвести от чипа как можно больше избыточного тепла.

Современные высокопроизводительные процессоры греются не хуже ламп накаливания; "топовые" модели производят до 130 Вт тепла, а порой и больше. Теперь представьте, что в одном сервере толщиной в один юнит (1,75 дюйма, около 4,4 см) может находиться два таких процессора, а юнитов в стойке - до сорока двух штук. Количеству выделяемых стойкой калорий позавидует иная тепловая пушка, обогревающая производственные помещения.

Но это не все трудности, встающие на пути инженеров-разработчиков высокопроизводительных систем. Вторая проблема - малый размер процессоров. Чтобы отвести тепло с небольшой площади радиатора, необходимо обдувать его очень большим количеством воздуха, а значит, вентиляторы должны быть высокопроизводительными и, как следствие, шумными.

Компания Cray - всемирно известная своими суперкомпьютерами, пошла по иному пути. Например, в модели ETA-10 была применена система охлаждения процессоров жидким азотом, что позволило вдвое повысить производительность. С эффективностью такой системы не поспоришь, однако ее цена заставляет задуматься даже военные ведомства. Так что применение этой технологии пока остается уделом сверхплотных и сверхпроизводительных систем стоимостью несколько сот тысяч и даже миллионов долларов.

Другой способ - закрытые кондиционированные шкафы, куда подается уже сильно охлажденный воздух. Но и здесь есть свои трудности. Во-первых, стоимость подобных шкафов и затраты на их эксплуатацию хоть и в разы меньше, чем у системы на азоте, тем не менее весьма высоки. Несмотря на кажущуюся простоту, приходится искать решения множества технологических задач, таких как равномерное распределение холодного воздуха в стойке, интенсивный отвод теплого воздуха, герметичность. Становится очень важным правильное распределение (не всегда совпадающее с желаемым) серверов внутри стойки и прочие тонкости. Да и КПД такой системы охлаждения тоже оказывается не на высоте: получается тройная передача тепловой энергии - сначала охлаждается фреон, который затем охлаждает воздух, а воздух, в свою очередь, охлаждает процессоры.

Специалисты российской компании Kraftway, изучив проблему, подумали: а зачем вообще нужен воздух в этой системе "теплых взаимоотношений"? И решили охлаждать процессоры сразу фреоном кондиционера.

Однако не все так просто. Подумайте, легко ли конфигурировать систему, насквозь пронизанную трубками с фреоном?! Поэтому было решено охлаждать не сами процессоры, которые располагаются в разных серверах по-разному, а сначала отводить тепло от раскаленных невероятной вычислительной мощностью ядер тепловыми трубками. То есть один ее конец располагается на самом процессоре, отбирая тепло, а другой - выводится на заднюю стенку сервера. Тем самым упрощается не только конструкция охладителя, но и процесс замены серверов: достаточно отвинтить тепловую трубку и вынуть корпус из стойки, не останавливая и не разбирая всю систему охлаждения.

Устройство тепловой трубки тоже заслуживает упоминания. Как известно, в них применяются самые разные теплоносители (вода, эфир, фреон). Однако большинство из них не обладают достаточной производительностью. Даже вода, несмотря на свою впечатляющую теплоемкость, не может справиться с той скоростью отвода тепла, которая требуется для современных процессоров. [Главная проблема - скорость циркуляции. Есть, однако, примеры и удачного применения воды. Компания Icebear System построила систему водяного охлаждения для стоек. Мне, правда, не приходилось встречать сообщений о ее реальных применениях. К тому же прототип этой системы был предназначен только для машин на базе процессоров Opteron]. Есть и другой момент: представьте, что трубка вдруг начнет протекать... это явно не обрадует электрические схемы материнской платы.

Применение фреона позволяет добиться необходимой производительности и безопасности. В случае протечки он тут же улетучивается, а теплоемкость его испарения сравнима с водой. Устроена трубка следующим образом. Жидкий фреон по капиллярной губке направляется к процессору, там, испаряясь, поднимается к "утюжкам" (рис. 2), прикрепленным к постоянно охлаждаемой металлической колонне (о ней будет рассказано ниже), в которых он охлаждается и, конденсируясь, стекает вниз в горизонтальную часть трубки, где благодаря капиллярному эффекту попадает обратно к ядру процессора. Далее - по кругу. Надежность такой замкнутой и герметичной системы очень высока.

Однако выведя процессорное тепло наружу, мы решили только половину задачи. Ведь его все равно нужно каким-то образом передать дальше, "на улицу". Тут и выступает на сцену вышеупомянутая колонна, к которой прикреплены горячие "утюжки" тепловых трубок. Несмотря на свой заурядный вид, она вовсе не является копией морозилки бытового холодильника.

Внутри этой прямоугольной тепловой колонны расположена медная трубка с массой мельчайших отверстий [Как утверждают разработчики, для их изготовления пришлось применить лазерное сверление, ведь диаметр отверстий не превышает нескольких десятков микрон], в которую специальная помпа подает хладагент [Используется опять же фреон, однако любителям природы не стоит волноваться, - применяется безопасная для озонового слоя марка хладона (HFC R142b)]. Протекая по трубке, фреон через отверстия разбрызгивается на внутреннюю поверхность колонны. Испаряясь на ней, он отбирает тепло у "утюжков" и уходит по трубке к основному компрессору [Вообще, "теплый конец" - это стандартный внешний блок сплит-системы кондиционирования воздуха], который может быть расположен далеко за пределами стойки (например, на улице вместе с радиатором охлаждения хладагента). Дополнительная помпа (рис. 1) понадобилась для того, чтобы регулировать нагрузку: стойка с серверами может быть заполнена только частично, и охлаждать колонну целиком - пустая трата энергии. С другой стороны, основной компрессор кондиционера работает на постоянных оборотах, и снижать их недопустимо, так как он может просто-напросто сгореть (можно вспомнить частые случаи перегорания компрессоров холодильников в сельской местности из-за пониженного напряжения). Поэтому оказалось рациональнее (хоть это немного и усложнило конструкцию) поставить дополнительную помпу непосредственно в стойке и управлять уже ее оборотами. Таким образом, инженеры продолжают бороться за общее повышение КПД системы.

Итак, получается двойная, а не тройная система охлаждения. Сначала нагревается непосредственно фреон, минуя воздушную стадию (нагревом корпуса трубок можно пренебречь), и уже он отдает тепло окружающему воздуху, причем далеко за пределами серверной стойки.

Если мы избавились от воздушного охлаждения процессоров, то нет необходимости в большом количестве вентиляторов внутри каждого сервера. По утверждению разработчика, для охлаждения всех оставшихся схем, включая жесткий диск и блок питания, достаточно лишь одного вентилятора на корпус. Это радикально снижает шум, что позволяет размещать такие стойки внутри рабочих комнат, не вынося их в специальные помещения.

Представители компании Kraftway очень неохотно отвечали на вопрос о возможной стоимости подобной системы. Ссылаясь на то, что пока существует только прототип и многие решения еще не вышли на стадию массового производства, говорить о конкретных расчетах слишком трудно. Однако мне удалось в приватной беседе выяснить, что ориентировочная стоимость в расчете на один процессор не должна превышать пятидесяти долларов (не забывайте, что речь идет о многопроцессорных системах с количеством чипов около сотни). Это, согласитесь, уже близко к цене обычных медных радиаторов и, разумеется, гораздо меньше стоимости систем на жидком азоте.

Похоже, Россия становится не только "родиной слонов" и великих комбинаторов, но и местом рождения остроумных технических решений для современных высокопроизводительных вычислительных систем. Возможно, недалек тот день, когда первые строчки знаменитого Top 500 будут занимать компьютеры, построенные именно у нас.

Из журнала "Компьютерра"

Экстремальное охлаждение... Низкие и сверхнизкие температуры... Умопомрачительный разгон процессора или видеокарты.. Мировые рекорды..

Кто из оверклокеров не мечтал об этих вещах, которые когда-то были удовольствием неординарным и дорогим. Сегодня же ситуация меняется - в интернете много информации на тему самодельных систем фазового перехода, и, при наличии желания и умения создать свою, личную, пусть даже по типичной схеме, пусть не самую производительную, но намного более дешевую "фреонку" может каждый, кто действительно этого захочет. Сегодняшний материал - яркий тому пример, достойный внимания и уважения!

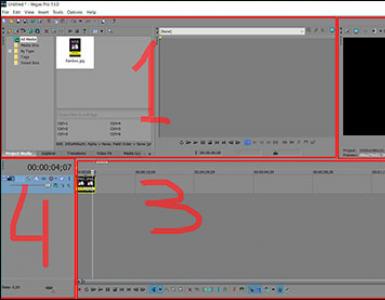

Структура статьи такова:

1. Введение

2. Компоненты системы

3. Сборка системы

4. Вакуумирование и заправка

5. Практическая проверка самодельной системы фазового перехода

6. Тестирование системы, анализ результатов

7. Заключение

Введение

Фреонка! Как много в этом слове (особенно для знающих людей;))!

Уже несколько лет системы фазового перехода будоражат умы оверклокеров. Это - заветная мечта любого, ведь она позволяет открыть новые, доселе неведомые горизонты разгона. Сейчас ни один новый мировой рекорд по разгону компьютерных комплектующих не обходится как минимум без применения фреонки.

Несмотря на свою долгую историю, системы охлаждения на основе фазового перехода так и не стали массовыми. Причин тому есть великое множество. Так, если говорить о самодельных вариантах, то кого-то отталкивает сложность сборки, кого-то пугает конденсат и другие сложности в процессе эксплуатации. Немаловажным сдерживающим фактором является высокая цена, ведь стоимость серийных фреонок находится у отметки «1000 у.е», что для рядового оверклокера из постсоветского пространства - немыслимые деньги за охлаждение. Самоделки же, хоть и стоят в 3-4 раза дешевле, но все равно донедавна были уделом преимущественно обеспеченных людей и истинных фанатов разгона.

В данном материале я расскажу Вам, как собрать Систему Фазового Перехода своими руками и при этом потратить сумму, эквивалентную стоимости серийной СВО.

Компоненты системы

Приступим.

Основным донором для нашей фреонки станет старый кондиционер производства Бакинского завода. Вот так он выглядит:

…а вот его технические характеристики:

В кондиционере присутствует отдельная линия для охлаждения масла:

Пробный запуск показал полную работоспособность данного девайса. За несколько минут температура на испарителе опустилась до -7С:

Компрессор

Модель БК-2000 использует самый производительный из используемых в данных кондиционерах компрессоров. Это - среднетемпературный роторный ХГрВ 2,2-У2 мощностью 1100 Вт +5С (В БК-1800 и ниже используют ХГрВ 1,75-У2). Для всех кондиционеров БК родным является газ R22. Охарактеризовать данный компрессор можно так:

1. Огромная потребляющая мощность, - при запуске в квартире иногда мигает свет. Так что включать данный девайс одновременно с утюгами/чайниками противопоказано.

2. Шум. Производителем заявлено 60 Дб. О спокойной работе в таких условиях можно и не мечтать

3.

Ощутимый нагрев компрессора во время длительной работы. Из-за этого в нём организована отдельная ветка для охлаждения масла. Напомню, что для роторных и поршневых компрессором немного различаются температурный порог для безболезненной работы, так для поршневых компрессоров - он находится в пределах 60-70 , а для роторного - 150-160 С.

Конденсатор

Конденсатор оставляем родной, чтоб не возиться с переделыванием линии охлаждения масла. Испаритель же отрезаем, промываем и сушим (он нам еще пригодится для будущих проектов;)).

Фильтр-осушитель и клапаны Шредера

Покупаем самый большой фильтр, так как компрессор старый, и наверняка внутри него собралось много различного мусора. Так как мы берём по минимуму, то вполне можно обойтись одним клапаном Шредера для заправки и вакуумирования:

Испаритель

Он был изготовлен на заводе, из медного цилиндра диаметром 50 мм и высотой 60 мм. Имеет 4 этажа c лабиринтами, по центру просверлено отверстие диаметром 2,5 мм - для капилляра. К сожалению, меди не осталось, и штуцер пришлось изготовить из латуни:

Вот он в разобранном состоянии:

Труборез

Можно обойтись и без него, используя ножовку, но, увы, она оставляет много стружки и заусениц, которые могут забить капилляр. Да и с труборезом намного легче управляться, разрез аккуратнее и его можно использовать в труднодоступных местах. Поэтому я и купил самый дешевый труборез:

Сделаю акцент на одной его особенности: он имеет пластмассовую рукоятку, которая от постоянной нагрузки очень быстро лопается. У меня она долго не выдержала, и, как достойная альтернатива, была использована ручка от маминого агрегата для консервации

Поэтому если не хотите лишних хлопот – будьте бдительны, и покупайте труборезы только с металлическими ручками.

Капилляр

Самым распространённым и используемым является капилляр диаметром 0,7-0,8 мм, но, увы, купить его в моём городе оказалось непосильной задачей. Обойдя все магазины, торгующие холодильной техникой, я смог найти только 0,9 мм. Задача расчета длины капилляра всегда индивидуальна, обычно для этого используют таблицу Гарри Ллойда, но, увы, в ней присутствуют только капилляры с диаметром 0,7 и 0,8 мм. Обратившись со своей проблемой в ветку «Немного экстрима или фреонка своими руками - 2» на форуме overclockers.ru, я получил в своё распоряжение программу "hlad 0.3.1", с помощью которой можно рассчитать необходимую длину капилляра.

Так как в базе данных моего компрессора нет, то основные данные были введены вручную. За объем прокачиваемого газа было взято 2,2 м3/ч. При температуре конденсации 50, и температуре кипения -30 градусов длина капилляра составила 4,1 м.

Отсасывающая трубка

Рассмотрим все возможные её вариации:

1. Медная трубка. Самый дешевый и надёжный вариант. Но есть один существенный минус - из-за плохой гибкости с ней трудно обеспечить хороший прижим испарителя к процессору.

2. Металлический заправочный шланг REFCO

, идеальный вариант. Hесмотря на дороговизну, его преимущества налицо. Очень гибкий, длинный, удобный. Но найти его в продаже даже в Москве - задача весьма серьезная.

3. Желтый газовый шланг

. Очень схож по свойствам с заправочным REFCO, это делает его выбором номер 2. Но имеет один существенный недостаток, - при минусовых температурах длина увеличивается на 20-30%.

4. Медная гофрированная трубка

, используется при установке кондиционеров, ею заменяют медные трубки в местах крутых изгибов, где медь попросту ломается.

Самым доступным по цене является последний вариант. Найти эту трубку можно в магазинах, которые торгуют газовым либо холодильным оборудованием.

Горелка

Это, пожалуй, самый дорогой и важный инструмент, участвующий в нашей сборке. От неё зависит качество пайки и состояние нервной системы того, кто самостоятельно делает систему фазового перехода. Исходя из финансовой стороны Вашего проекта, можно из нижеприведенного списка выбрать агрегат себе по карману.

1.

МАПП газ и горелка под него. Имеет температуру горения 1300 градусов цельсия, обладает достаточной мощностью для пайки трубок. Спаять испаритель им тоже возможно, но для этого объект пайки потребуется дополнительно разогревать на плите.

Цена:

горелка – в среднем 35 у.е, баллон – 12 у.е

2.

Турбо-пропан. Состоит из специальной горелки и пропанового баллона. Неплохой вариант, имеет достаточную температуру горения для прогрева испарителя, но если испаритель достаточно массивный, опять же придется прибегнуть к помощи плиты. Цена горелки порядка 40 у.е.

3.

Пропан-кислород.

Вот этой действительно «выбор джедая». С помощью этой горелки вы сможете паять всё - от ювелирной пайки маленьких деталей и швов до тяжелых и габаритных испарителей, конденсаторов и т.д.

Здесь я решил не экономить и взять по максимуму. Осмотр цен на готовые пропано-кислородные системы поверг меня в шок, за переносную горелку с пропановым баллоном на 5 л и 1 л кислородным, требовали от 120 до 140 у.е. Единственный выход - собирать самому по деталям. На барахолке были куплены: баллон от сжатого воздуха (6 у.е) на 1 литр, и 5-тилитровый пропановый (8 у.е). Баллон для сжатого воздуха был доставлен на заправочную станцию, где его освидетельствовали, перекрасили и заправили. Горелку я купил новую, из-за мизерной разницы в цене между б/у (10 у.е) и этой (14 у.е). Новый кислородный редуктор затянул на 18 у.е, а пропановый на 4 у.е. Ну и в довесок ко всему этому пришлось взять по 2 метра шлангов. В итоге получилась вот такая горелочка, общей стоимостью 50 у.е.:

Трубки

Изначально я не знал, трубки какого именно диаметра мне понадобятся, поэтому про запас взял по метру 6 мм, 8 мм, 10 мм и 12 мм:

Изоляция

Трубчатая изоляция представлена в любом магазине в широком ассортименте, а вот с листовой (для изоляция материнской платы) всё намного хуже. Купить её у нас в основном можно только заранее заказав, примерно по таким расценкам: за 1 квадратный метр толщиной 10 мм просят 16 у.е., а за столько же толщиной 25 мм - 34 у.е.

Поэтому было приобретено 2 метра обычного круглого K-Flex (15 мм - внутренний, 36 мм - внешний) для изоляции трубок:

А для изоляции материнской платы я купил трубчатую, но большого диаметра (10 см), и с толщиной стенки 15 мм. Преимущество её в том, что стенки тут достаточно толстые, и при разрезе из неё получается превосходная плоская изоляция:

Фреон

Для заправки системы у холодильщиков был куплен один литровый баллон фреона Р-22.

Заправочный шланг, манометры

Так как манометрическую станцию я не могу себе позволить, придется ограничиться заправочным шлангом.

Припой

Все детали в системе паялись 5% Харрисом. 3-х прутков с лихвой хватит для спайки всего контура и испарителя.

Сборка системы

Сперва я решил спаять испаритель. Так как это - один из важнейших элементов системы, то качество его пайки должно быть на высоте. За несколько минут горелка разогрела испаритель докрасна, и я нежно прошёлся прутком по соединениям. Припой очень быстро и легко заполнял все стыки, расползаясь по сторонам и порывая весь испаритель.

Чтобы проверить качество пайки, нужно опрессовать испаритель. Для этого впаиваем в него клапан Шредера (предварительно не забудьте выкрутить ниппель), надуваем фреоном и опускаем в ведро с водой. С первого же раза всё спаялось удачно и течей обнаружено не было.

После пайки на меди образуется толстый слой окалины, и не только снаружи, но и внутри, поэтому для безотказной работы его необходимо удалить.

Сделать это можно несколькими способами:

1.

Промыть испаритель в концентрированной соляной или азотной кислоте.

2.

Проварить испаритель в Coca-Cola.

3.

Проварить его в растворе уксусной кислоты.

Вот так выглядел мой испариетль сразу после пайки...

А вот так - уже после процедуры очистки:

Через полчаса испаритель был чист, и я приступил к пайке отсасывающей трубки. Капилляр установился достаточно плотно, и я отрегулировал его так, чтобы он не доставал до дна 5-6 мм, и начал припаивать отсасывающую трубку. Правда, штуцер был из латуни, поэтому припой не «натекал» не него, и мне пришлось опять идти к холодильщикам, на этот раз за флюсом. С ним всё пошло как по маслу:

Пайка остальных деталей прошла быстро и без эксцессов.

Учтите, что фильтр нужно располагать под углом, чтобы фреон лучше стекал. Когда всё уже спаяно, полезно проверить систему на течи. Для этого заправляем ее небольшим количеством фреона и промазываем всё стыки мыльным раствором. Для большей надёжности я оставил систему с фреоном на двое суток. Через указанное время было установлено, что фреон всё еще был внутри и выходил с одинаковой интенсивностью.

Из-за горячего нрава данного компрессора для его охлаждения я решил использовать высокооборотистые советские вентиляторы типа ВН-2 общим количеством 4 штуки:

Одна пара втягивала воздух через конденсатор, другая же наоборот продувала его:

Вакуумирование и заправка

В домашних условиях самым доступным способом вакуумирования является использование в качестве вакуумного насоса старого компрессора. Но, увы, такового у меня не оказалось, поэтому я опять обратился к холодильщикам, и они с помощью вакуумного насоса REFCO за несколько минут откачали весь воздух из системы до глубокого вакуума.

Из-за большого размера конденсатора и наличия в системе ресивера, объем закачиваемого фреона достаточно велик (порядка 1 кг). В обычных фреонках этот число колеблется в переделах 300-400 грамм.

Ну что же - включаем систему, подсоединяем заправочный шланг, приоткрывая кран на баллоне на 4-6 секунд. После каждой «порции» подачи газа ждём 3-5 минут, и снова добавляем фреона. Когда испаритель начнет обмерзать, добавляем еще немного и прекращаем заправку.

Через 10-15 минут на испарителе у меня начала появляется иней, уже к 30 минуте отсасывающая трубка промерзла на 10-15 см от испарителя, а температура опустилась до «-47».

Что ж, отличный результат! Посмотрим, что будет с изоляцией. Заизолировать отсасывающую трубку особого труда не вызвало.

Включаем… и система за 15 минут выходит на -67!

Потрясающий результат. Правда, мы должны учесть несколько факторов.

1.

Для работы под нагрузкой придется добавить фреона, соответственно температура повысится.

2.

Мультиметр в роли термометра далеко не лучший вариант, уже после -50 он начинает местами неплохо врать, поэтому о реальной температуре мы может только догадываться. Но сам факт достижения значения «-67» очень греет душу.

Практическая проверка самодельной системы фазового перехода

Этап подготовительный - изоляция материнской платы

К изоляции материнской платы нужно подойти со всей ответственностью, ведь даже маленькая капля конденсата может привести к нестабильности в работе, а иногда и к выходу системы из строя.

Аккуратно замеряем расположение конденсаторов и прочих элементов на плате, и вырезаем под них отверстия в изоляции (в качестве последней используем разрезанную трубчатую изоляцию, о которой говорилось выше).

Вот фото прижимной пластины из оргстекла, для плотного прилегания изоляции по всей площади контакта с материнской платой:

Для изоляции околосокетной зоны не использовалась никакая диэлектрическая смазка – это оказалось ненужным, ведь у меня и так получилась стабильно работающая система.

Конденсаторы тоже были заизолированы, ведь они находятся очень близко к процессорному разъему. Из-за установленного испарителя во время работы они довольно «неплохо» промерзали и покрывались инеем.

Крепление для испарителя было сделано из 15 мм фанеры, так как она, в отличие от оргстекла, спокойно держит температуры порядка -50 градусов Цельсия и ниже, тогда как 15 мм оргстекло в таких условиях промерзает насквозь.

Дальнейшая проверка включенной системы показала полное отсутствие конденсата.

Испытание на железе

Из-за жесткости отсасывающей трубки было потрачено два дня на доработку крепления, так как изначально не было плотного контакта испарителя и процессора. После долгих мучений у меня всё-таки получилось обеспечить нормальный прижим испарителя к процессору.

Не смотря на то, что основание испарителя отшлифовано «на коленке» с помощью пасты ГОИ и мелкой наждачной бумаги, как видите, добиться зеркального отражения довольно легко.

Для обдува околосокетной зоны и перестраховки против возникновения конденсата использовался агрессивный 120-мм вентилятор:

Сначала меня немного беспокоила вибрация, которая отчетливо передавалась во все стороны по полу на расстоянии 3-х метров от собранной системы, ну и, конечно, немного трясло испаритель. Правда, на стабильность это ни коим образом не повлияло, поэтому испытания проходили в режиме «чем богаты, тем и рады».

Ну что же нам делать с системой фазового перехода? Конечно, применять для разгона компонентов системы! Теперь стабильной для процессора стала частота 3050Мгц:

Вот так выглядела собранная система в рабочем состоянии, на фото – меряем датчиком температуру испарителя при проходе 3DMark01:

В тестах типа 3DMark01, SuperPI, SienceMark, RenderBench и так далее температура испарителя держалась в пределах -35 градусов, при более тяжелых нагрузках (типа s&m) она поднималась примерно до нуля.

Процессор попался средненький, поэтому из него получилось выжать только Russian Record (WR равен 3207Мгц). А жаль, ведь до мирового не хватило всего 29 МГц! 3178 МГц - предельная частота для моего процессора, при которой сохранялась какая-то стабильность в данных условиях:

Тестирование системы, анализ результатов

Конфигурация тестового стенда:

- Процессор: АMD Athlon 64 3000+, 2.0 GHz, 1.40 V, 512 Kb (Venice, E6);

- Материнская плата: DFI LP UT nForce3 250Gb;

- кондиционер - 30 у.е

- фильтр - 3 у.е

- клапан Шредера - 1 у.е

- испаритель - 15 у.е

- труборез - 6 у.е

- капилляр - 8 у.е

- трубки - 8 у.е

- горелка - 50 у.е

- заправочный шланг – 8 у.е

- фреон - 6 у.е

- изоляция - 8 у.е

- припой - 3 у.е

- дешевизна;

- возможность получать сверхнизкие температуры на процессоре, благодаря чему достичь новых высот при разгоне;

- моральное удовлетворение от проделанной работы;)

- огромное энергопотребление;

- большое тепловыделение (правда, зимой этот минус превратится в неплохой плюс:));

- вибрация всей системы в целом и испарителя в частности (присутствует в конкретном случае только из-за особенностей примененного компрессора);

- слишком большой для нормальной работы шум системы.

Подводя итог по тестовой части, следует отметить вполне закономерный рост производительности системы в зависимости от частоты центрального процессора, который можно изобразить с помощью линейного графика.

Может, для повседневного использования именно с этой фреонкой именно этой системы не так и много, но в бенчерских целях ничего лучше не придумаешь!

Заключение

Для начала - подведем итоги по стоимости самодельной системы фазового перехода в моем случае:

всего: 144 у.е.

Фактически за сумму, равную стоимости хорошей покупной системы водяного охлаждения, можно получить отличный инструмент, который намного больше, нежели СВО, поможет любому оверклокеру в битве за рекорды.

Правда, есть у медали и вторая сторона.

Для комплексной оценки проведенной работы и полученного результата можно выделить следующие основные моменты:

плюсы -

минусы -

Да, эту систему фазового перехода из-за перечисленных отрицательных черт нельзя использовать при работе за компьютером на протяжении длительного времени. Тем не менее, результатом лично я остался очень доволен - масса удовольствия от процесса работы и результата и возможность поработать на экстремальных частотах этого стоят!

Ну и не стоит забывать, что это - первый опыт в построении самодельной фреонки, который, безусловно, удался!

Желаю всем удачи и низких температур!

У Вас есть пожелания, критические замечания по данному материалу? Его обсуждение ведется .

Комплексное экстремальное охлаждение процессора и видеокарты

Процессор и видеокарту было решено охлаждать с помощью «фреонок», но места в корпусе оказалось не так много, чтобы разместить 2 системы, поэтому пришлось задуматься о системе на одном компрессоре с двумя испарителями. О том, что у меня получилось, вы можете прочитать в этой статье.

Теория фреонового охлаждения

Так как информации о фреоновом охлаждении в русскоязычном Интернете не очень много, то я кратко опишу основные понятия и принципы работы. Сразу замечу, что я не профессионал, никакого специального образования в данной области не имею и, всё чему научился — из форумов и статей. Поэтому кое в чём могу ошибаться. Итак, приступим!

Основными компонентами простейшей системы фреонового охлаждения являются: компрессор, испаритель, конденсер, фильтр, капиллярная трубка. Также необязательным компонентом может быть глазок, ну и хладагент (рефрижерант, фреон). Все части образуют замкнутый контур, по которому движется фреон.

Капиллярная трубка разделяет контур на две области — область высокого давления и область низкого давления. Компрессор перекачивает газообразный фреон на сторону конденсера, создавая в этой области высокое давление. При высоком давлении фреон начинает отдавать тепло и переходить в жидкое состояние. Жидкий фреон проходит через фильтр/драер. Дальше по капиллярной трубке фреон попадает в испаритель, в зону низкого давления. При этом фреон начинает активно испарятся, забирая тепло из окружающей среды. Компрессор прокачивает этот испарившийся фреон на сторону конденсера и цикл повторяется.

Компоненты системы Компрессор

Компрессор

От выбора компрессора будет зависеть производительность системы, поэтому нужно знать хотя бы некоторые характеристики герметических компрессоров.

- Мощность (л.с.). Подходят компрессоры от 1/8 до 1 л.с. Если неизвестна мощность в л.с., то желательно найти производительность в ваттах.

- Температурный режим. Компрессоры делятся на высокотемпературные (HBP-High Back Pressure), средне- (MBP-Medium Back Pressure) и низкотемпературные (LBP-Low Back Pressure). Иными словами, рассчитаны на работу в системе, которая обеспечивает определённую температуру. Так как в данном случае необходимо достичь минимальной температуры, то больше всего подходят низкотемпературные компрессоры.

- Тип хладагента. Компрессоры изготовляются с расчётом на определённый тип фреона — разныё типы требуют разного давления. В зависимости от типа фреона в компрессорах используется разное масло.

Конденсер

Конденсер

Конденсер — это тот же радиатор, изготовленный с расчётом на более высокие давления. Так как для данной системы важен размер, то конденсер должен быть как можно меньше и при этом обдуваться вентилятором.

Фильтр/драер

Как следует из названия, драер фильтрует входящую жидкость от влаги, частиц и пыли, предотвращая забивание капиллярной трубки и выхода из строя компрессора.

Испаритель

Испаритель

Испаритель — это обычно медный блок с испаряющимся фреоном. Испаритель крепится к процессору и забирает от него тепло. Конструкция испарителя имеет много общего с тем же водоблоком — нужно попытаться достичь максимального внутреннего объема и испарения фреона прямо над ядром процессора.

Xладагент

Все охладители идентифицируются буквой R (refrigerant) и порядковым номером. Основное различие между хладагентами состоит в температуре перехода из жидкого состояния в газ.

Вот только некоторые, подходящие для использования в данном случае — R134а, R22, R12, R404а, R507. Также следует учитывать цену — некоторые низкотемпературные хладагенты достаточно дорогие для экспериментов.

У меня был выбор между хладагентами R134а и R290. Я остановился на R290 из-за более низкой температуры кипения.

Капиллярная трубка

Капиллярная трубка не единственное устройство, обеспечивающее разделение системы на две области (работоспособность системы), но она является наиболее надёжным типом трубок. С одной стороны лучше найти капиллярную трубку малого внутреннего диаметра (потребуется меньшая длина), но при этом увеличиваются шансы забивания ее частицами. Чтобы предотвратить это нужно обязательно ставить фильтр перед капилляром. Я использую трубку с внутренним диаметром 0.7мм.

ИнструментДля сборки фреонки кроме обычного инструмента понадобится:

- пропановый паяльник, а лучше ацетиленовый или с IMAPP GAS;

- обычный припой, оловянный не подходит. Лучше найти с 15% (или более) содержанием серебра;

- манометры — один из обязательных аксессуаров при настройке системы, так как необходимо следить за давлением на обеих сторонах контура;

- инструмент для резки и изгиба медных трубок;

- вакуумный насос — если нет специального насоса (они обычно достаточно дорогие) можно использовать другой компрессор для создания вакуума в системе;

- теплоизолирующий материал — пенорезина и пенорукава для того чтобы не допустить выпадение конденсата.

- течеискатель — желательно, если вы хотите собрать герметичную систему с первой-второй попытки, а не с десятой (прим. LaikrodiZ)

В данной системе я использовал такие компоненты:

- компрессор Embraco EMI100hlc мощностью 1 л.с.

- конденсер — перепаянный из автомобильного

- фильтр

- испарители — так как у меня нет возможности сделать испаритель самому, то пришлось покупать. Выбор был не большой — Baker’s CPU evaporator и Baker’s GPU Evaporator.

- всасывающая трубка — можно использовать и медную, но желательно, чтобы она была гибкая. Поэтому я купил трубки из нержавеющей стали, которые используются для подключения газовых плит. (Трубка должна держать давление как минимум 10 атмосфер и оставаться гибкой при температурах около -50 по цельсию! Уточните перед покупкой так как не все газовые шланги держат такие давления и температуры — прим. LaikrodiZ)

Вот как выглядит эта часть контура вместе (в самом конце работы над проектом я немного изменил разделитель):

И наконец, капиллярная трубка и кое-что из необходимого инструмента:

Корпус я взял, серверный Yeong Yang Cube Server Case YY-0221. Для отвода тепла от конденсера сначала пришлось сделать жалюзи в верхней крышке:

Затем все компоненты крепятся внутри и паяется контур:

После пайки систему нужно проверить на герметичность, вакуум и высокое давление.

Изоляция и крепленияТрубки изолировались специальным поролоном, испарители я поместил в пластмассовые корпуса (части пластиковых бутылок) и залил монтажной пеной.

Система контроляПосле готовности контура, пришло время подумать о системе контроля «фреонки». Я не смог найти контроллер подобный тому, что используется в Prometeia, поэтому все пришлось собирать по частям.

Для того чтобы включать компьютер и фреонку вместе, я купил такой Relay Switch. В инструкции он описывался как устройство для запуска насоса водянок:

Но, конечно, запускать компьютер при разогнанной системе пока температура на испарителях не упадёт — не очень хорошая идея, поэтому была куплена ещё одна схема — CPU Delay Timer Kit.

Он позволяет задержать загрузку компьютера (при этом вентиляторы в системе работают). Время перед загрузкой выставляется от 1 секунды до 1часа.

Для вывода информации о состоянии системы используется LCD-дисплей Matrix Orbital LK204-24-USB. Из основных характеристик стоит выделить:

- USB интерфейс;

- подключение до 6 температурных датчиков;

- подключение до 6 вентиляторов (PWM Mode);

- возможность подключать LED’s, неонки и другие подобные устройства;

- всё контролируется программно, я использовал программу LCDC.

Вот как выглядит собранная система:

Два датчика температуры закреплены на испарителях

Тестирование и разгонКонфигурация:

- AthlonXP 2500+ “Barton”

- Abit NF-7 Rev 2.0

- Geil Golden Dragon 2x256Mb PC3500 DDR

- Radeon 9700 PRO

Сначала я протестировал систему без нагрузки. Результат: температура на обоих испарителях опустилась до -51С. Без разгона температура держалась на уровне -43С для видео и -44С для ЦПУ:

Максимальная частота, на которой система работает стабильно (проходит все тесты):

Процессор: 2630MHz (219x12)@2.1V

Видеокарта: 400/680 (core/memory), без вольтмодов

При этом температура на испарителях держится -35-36С без нагрузки и опускается до -34С при загрузке системы. Подсокетный датчик показывает температуру на процессоре +11С, которая при нагрузке поднимается до +16С.

ВыводыДанная система имеет свои плюсы и минусы.

Сначала о недостатках:

- производительность фреонки с двумя испарителями ниже, чем при использовании двух отдельных контуров;

- в корпусе осталось очень мало свободного места (один 5.25" отсек и возможность разместить не больше двух HDD);

- испаритель видеокарты закрывает несколько PCI слотов, свободными остаются всего 2, в остальных можно использовать только низкопрофильные карты.

Плюсы:

- комплексное экстремальное охлаждение процессора и видеокарты с возможностью работы в режиме 24/7;

- низкий шум при работе системы;

- эстетичность;

- полный контроль состояния системы;

- наибольшим плюсом является компактность (all-in-one дизайн), ради этого и затевался данный проект.

Надеюсь, данный материал поможет тем, кто интересуется «фреонками» начать свои собственные проекты.

Дополнительно

Да-да, дорогой читатель, можешь не сомневаться, что если ты хоть раз в жизни осмелился преодолеть означенный производителем частотный рубеж и, самое главное, получил от этого удовольствие, то ты – один из нас (демонический хохот)! До глубокой старости ты не оставишь попыток разогнать все, что движется, пока в конечном итоге не разгонишь сам себя до второй космической скорости и не покинешь пределов Солнечной системы, дабы воссиять яркой звездою на небосклоне и дарить свет новым поколениям оверклокеров…

Нет, я не надышался продуктами разложения хладагентов, просто фантазия разыгралась. Ведь подобно тому как культуристы не прекращают «качаться» до тех пор, пока их туловище не перестанет помещаться между блинами штанги, а дамы, отважившиеся на первую операцию по увеличению груди, не успокаиваются, пока не лишат себя возможности спать иначе как на спине, и оверклокеры стремятся добиться все больших и больших успехов на своем поприще, не останавливаясь ни перед чем.

Сперва начинающий «разгонялкин» принимает историческое решение сменить шумный и малоэффективный штатный кулер на тихую и производительную «медную башню», покупает новый охладительный девайс и выжимает из своего железа некоторое количество халявных мегагерц.

Потом берет паяльник, делает вольтмод, разгоняет систему еще больше и понимает, что ему уже никак не обойтись без водянки… В конечном счете дело доходит и до экстремальных систем охлаждения. При этих словах вам на ум наверняка приходят укутанные в теплоизоляцию медные «стаканы» с сухим льдом или жидким азотом, с помощью которых устанавливаются мировые рекорды разгона. Однако многие забывают, что существует еще такой удобный и эффективный способ нетрадиционного охлаждения компьютера, как использование СО на основе фазового перехода, иначе известных как «фреонки».

На первый взгляд, фреоновое охлаждение по степени «экстремальности» соотносится с жидкоазотным примерно как спуск с горки в аквапарке – со сплавом на байдарках по бурной реке. Однако сложность и эффективность системы охлаждения связаны с ее внешней крутизной отнюдь не в пропорции 1:1. Ведь если отбросить все внешние спецэффекты от охлаждения жидким азотом или сухим льдом и исключить из рассмотрения вспомогательные устройства, что останется в итоге? Несложной конструкции металлическая емкость, в которой плещется очень холодная жидкость, – только и всего.

В то же время фреонка – вполне себе сложный и наукоемкий агрегат, который нельзя создать без серьезной подготовки. К тому же для его постройки нужно располагать куда большим набором специального оборудования и умений работы с последним, нежели требуется для одарения процессора или видеокарты «азотной» прохладой. Фактически, как бы парадоксально это ни звучало, самостоятельно перейти на азотное охлаждение проще, чем на фреоновое.

Но что же такого может предложить нам система охлаждения на основе фазового перехода (phase-change), чего неспособен дать жидкий азот или сухой лед? Конечно же, это не низкая температура: лучшие одноконтурные фреонки «домашнего приготовления» при работе под нагрузкой позволяют получить -40…-60 °C на испарителе, в то время как днище простого медного «стакана» спокойно может иметь температуру лишь на 3-5° выше, чем у налитого туда криопродукта.

Главный козырь фреоновых систем охлаждения – продолжительность работы. Если стакан охлаждает чип лишь до тех пор, пока последняя капля азота либо мельчайший остаток сухого льда не обратится в газ, то фреонка будет «морозить» кристалл, покуда на контактах розетки есть напряжение. А электроэнергия явно относится к числу более распространенных ресурсов, нежели замороженная углекислота или жидкий N2. Посему системы типа phase-change пригодны и для выполнения долгих бенчинг-сессий, и даже для работы в основном компьютере владельца в режиме 24/7 (так как путем определенных ухищрений их можно сделать очень тихими).

К тому же изготовление фреоновой системы охлаждения не должно влететь вам в очень уж увесистую копеечку: за 10 000-15 000 руб. можно собрать весьма производительную и добротную одноконтурную парокомпрессионную СО или даже целых две «бюджетные». Энтузиасты разрабатывали и с успехом воплощали проекты 200- и даже 100-долларовых фреонок, используя бывшие в употреблении холодильные агрегаты, причем в заявленную стоимость частично было включено и необходимое для работы оборудование (!).

Поскольку на выходе компрессора может быть и 15, и 20, а иногда и все 30 атмосфер, недостаточно прочный радиатор, использованный во фреонке, способен банально рвануть.

Честно говоря, пик увлечения фреонками в нашей стране пришелся на 2004-2005 годы. В это время писались статьи, ставшие ныне классическими, опробовались новые интересные конструкции, высказывались полные оптимизма предположения о том, что всего спустя пару лет «фреон» станет не менее распространенным, чем «вода»… Увы, сбыться этим предсказаниям было не суждено – даже жидкостные СО и поныне остаются большой редкостью, не говоря уже о системах на основе фазового перехода. Тем не менее изобилие достоинств, коими последние обладают, не позволяет мне о них не рассказать. Первая часть цикла будет посвящена теории и поможет вам войти в курс дела. Итак, поехали.

Back to school

Как показывает опыт общения со множеством пользователей самых разнообразных уровней продвинутости, даже «вращающиеся» в технической сфере люди, если их деятельность напрямую не связана с холодильными установками, очень слабо представляют себе, как работает система фазового перехода. В школе все из них, конечно же, знакомились с основами термодинамики, однако мало кому приходило в голову соотнести формулы и графики из учебника с принципом работы хотя бы самого обычного холодильника, стоящего у них в квартире. Поэтому, как это обычно и бывает, знания остались чисто абстрактными и постепенно выветрились из памяти.

А посему я предлагаю начать с самых азов. Что мы вообще подразумеваем под охлаждением? Понижение температуры тела. При этом, как известно, температура является одной из косвенных характеризующих энергии, которая (энергия) не появляется из ниоткуда и не исчезает бесследно, а лишь переходит из одной формы в другую. Соответственно, уменьшение температуры одного тела при неизменных остальных параметрах должно неизбежно выливаться в увеличение энергии (акцентирую внимание на этом слове – именно энергии, не обязательно температуры) другого тела, системы тел или же среды.

В наиболее тривиальном случае этим увеличением энергии является нагрев. То есть, выражаясь простым языком, осуществляется перенос тепла из одного места в другое. Согласно наиболее доходчивой формулировке второго начала термодинамики, теплота не может перейти от менее нагретого тела к более нагретому без каких-либо других изменений в системе. Именно поэтому, кстати, при помощи обычного воздушного кулера нельзя охладить чип до температуры ниже комнатной, а при помощи водяной СО – ниже температуры циркулирующей жидкости (о чем порой забывают некоторые «кулхацкеры» с особо богатой фантазией).

Две вышеупомянутые системы охлаждения служат для рассеивания тепла, выделяемого кристаллами, либо внутри корпуса компьютера (кулеры), либо за его пределами (если стоит водянка). Существуют и такие, в которых «лишнее» тепло идет не на повышение температуры среды, а на кипячение жидкости либо плавление твердых тел (а эти процессы требуют больших затрат энергии, чем просто нагрев). Примерами подобных «холодильников» могут служить уже знакомые вам стаканы-испарители для жидкого азота или сухого льда. При этом основной их недостаток – невозобновляемость процесса – уже был описан выше.

Но должна же существовать какая-то возможность производить циклический процесс испарения-конденсации в замкнутом объеме! При этом, конечно же, хотелось бы добиться перехода из одного агрегатного состояния в другое при низких температурах, например -20…-50 °C. Точками кипения примерно в этом диапазоне обладают газы-хладагенты, именуемые фреонами. Однако чтобы наблюдать испарение жидкости, сопровождающееся отбором тепла от интересующего объекта, при столь низких температурах, надо сначала эту самую жидкость получить – а как это можно сделать, если охлаждать ее нечем (она сама должна служить для охлаждения)?

Снова возвращаемся к школьной программе по физике и вспоминаем, что «пограничные» температуры веществ (плавления, испарения) прямо пропорциональны давлению. При повышенном давлении жидкость может не превращаться в газ даже при температурах, заметно превышающих оную ее точки кипения при 1 атм, тогда как при разрежении, наоборот, она закипает раньше. Для большей ясности можете вспомнить про одноразовую зажигалку, в которой спокойно плещется сжиженный газ комнатной температуры, и про тот интересный факт, что высоко в горах (где как раз-таки ниже давление) вода может закипать уже при 80 °С. Таким образом, манипулируя давлением, мы можем «двигать» точку испарения / конденсации хладагента туда, куда нам нужно. В случае с искомой системой охлаждения – вверх, то есть к диапазону плюсовых температур по шкале Цельсия.

Подробных физических выкладок я не привожу намеренно, потому что прекрасно понимаю, что большинство читателей лишь пробегутся по ним глазами, а те немногие, кто обладает глубокими познаниями в области термодинамики, и так прекрасно с ними знакомы.

Холодильник наизнанку

Думаю, этого краткого введения вполне достаточно, чтобы перейти к принципам функционирования «классической» фреонки. Данное устройство состоит из компрессора, конденсатора, фильтра, капиллярной трубки, испарителя и отсасывающего шланга, соединенных между собой герметично при помощи медных трубок. Фреон проходит через эти узлы именно в том порядке, в каком они перечислены, и при этом с ним происходят любопытнейшие изменения. Итак, вначале, пока фреонка выключена, во всем ее внутреннем пространстве хладагент существует в виде газа под сравнительно невысоким давлением (3-8 атмосфер).

Как только компрессор включается в сеть, он начинает нагнетать газ в сторону конденсатора, резко увеличивая давление (а заодно нагревая, но это уже побочный эффект). В конденсаторе (представляющем собой, как правило, большой радиатор, через который «змейкой» проходит трубка) находящийся под давлением фреон, охлаждаясь, постепенно начинает конденсироваться (переходить в жидкое состояние). Поскольку газ, как известно, обладает большей энергией, чем жидкость, при его сжижении нужно рассеивать значительное количество тепла, для чего конденсатор снабжают большой поверхностью теплосъема и ставят на его обдув мощный вентилятор. В обычных холодильниках обходятся лишь большим плоским радиатором из трубок, благо габариты позволяют.

Фреонку обычно собирают так, что точка входа трубки, идущей из компрессора в конденсатор, находится наверху, а выход – внизу. Таким образом, жидкость под действием силы тяжести стекает к нижней части конденсатора, что обеспечивает наименьшее количество пузырей несконденсировавшегося газа. Затем трубка, выйдя в нижней части конденсатора, вновь взмывает резко вверх (уточню, что мы говорим о фреонке, установленной горизонтально), чтобы затем войти в фильтр. Это, как правило, металлический (обычно медный) цилиндр диаметром 15-50 мм и длиной 8-20 см, внутри которого с одной стороны находится решетка, служащая для задержания мелкого мусора, попавшего внутрь системы или образовавшегося в ней при ее сборке и заправке, а с другой – тончайшая сетка.

Пространство между ними заполнено гранулами поглощающего воду материала (например, силикагеля или цеолита). Поэтому данный узел правильнее называть не просто фильтром, а фильтром-осушителем. Жидкий фреон с небольшими примесями газообразного поступает в верхнюю часть расположенного под углом фильтра, чтобы, опять же, за счет силы тяжести внизу образовался слой исключительно жидкости. Из фильтра она поступает в длинную и тонкую капиллярную трубку, по которой, постепенно замедляя свой ход (за счет трения о стенки), движется к испарителю.

Важно подобрать длину и диаметр трубки так, чтобы давление упало до величины, недостаточной для «удерживания» фреона в жидком состоянии, уже после подхода к испарителю, а дозировка была не меньше и не больше необходимой. Сам испаритель чем-то напоминает водоблок – в нем тоже присутствуют элементы, способствующие лучшему теплообмену. Только, как правило, в испарителях для фреонок есть несколько так называемых «этажей», которые кипящий хладагент омывает последовательно, чтобы в наиболее полной мере отобрать у них (а значит, и у охлаждаемого объекта) тепло для парообразования.

Затем фреон, уже почти полностью превратившись в газ, должен поступить назад в компрессор для повторения цикла. Для возврата хладагента из испарителя служит отсасывающая трубка. Она должна обладать достаточной гибкостью и длиной (чтобы было легко устанавливать испаритель), а также ни в коем случае не пропускать газ – иначе систему придется часто дозаправлять, а это и неудобно, и накладно. Иногда отсасывающую трубку оснащают так называемым докипателем, который ориентирован противоположно фильтру: газ с остатками жидкости подается в него снизу, а компрессор сверху «засасывает» уже исключительно испаренный фреон. Попадание внутрь жидкого хладагента может вывести компрессор из строя из-за так называемого гидростатического удара.

Таким образом, в схеме фреонки можно выделить две линии – высокого и низкого давления. Первая начинается на выходе компрессора и оканчивается на подходе к испарителю, а вторая состоит из отсасывающей трубки и докипателя. Соответственно, граничными узлами являются компрессор и капиллярная трубка.

Вы можете спросить, почему я назвал этот фрагмент текста «Холодильник наизнанку». Отвечаю: в тех СО на основе фазового перехода, что стоят у каждого из нас в квартирах, роль испарителя играют стенки морозильных камер, расположенные вокруг остужаемых объектов, тогда как фреонка, наоборот, охлаждает компьютер исключительно локально и, в каком-то смысле, «изнутри».

Итак, мы в общих чертах изучили устройство некой среднестатистической фреонки. Однако изобилие различных типов компонентов позволяет создавать огромное количество модификаций, которые могут значительно отличаться друг от друга даже по ключевым параметрам. Сейчас я предлагаю рассмотреть наиболее распространенные виды составных частей фреонки и понять, какими преимуществами и недостатками обладает каждый из них.

Компрессор

Современная промышленность выпускает сотни различных моделей компрессоров, отличающихся принципом работы, температурным диапазоном, холодильной мощностью, типом приведения в действие и множеством других ТТХ. Чаще всего встречаются поршневые, винтовые, центробежные и спиральные компрессоры, из которых большая часть может быть герметичными или полугерметичными. В быту обычно используются герметичные поршневые электрические компрессоры, рассчитанные на однофазное напряжение 220 В. Нагнетатели иных типов либо применяются только для промышленных нужд (и обладают огромными потребляемыми мощностями), либо непригодны для использования дома из-за высокого уровня шума.

Основные потребительские характеристики компрессора – хладопроизводительность, марка необходимого фреона, тип используемого масла, способ крепления трубок и вышеупомянутая «громкость». Во многих случаях важными оказываются габариты и вес устройства – например, тогда, когда фреонку необходимо установить в корпусе компьютера или в ином ограниченном объеме.

Итак, пойдем по пунктам. Холодильная мощность компрессора, в отличие от мощности потребляемой, одной цифрой не описывается, потому как она зависит от температуры охлаждаемого объекта. К примеру, компрессор, рассчитанный на отвод 300 Вт тепла при -25 °C, при +5 градусах будет иметь хладопроизводительность порядка 1100 Вт, при -5 – 720 Вт, при -15 – 470 Вт, а при -45 – всего 190 Вт. Противоречий с физикой здесь нет, поскольку мы не говорим о «превращении» одних ватт в другие, а лишь указываем, нагрузку какой мощности компрессор будет способен «держать» при заданной температуре. Обычно каждый компрессор снабжается табличкой, в которой указана его холодильная мощность при 4-6 температурах и нескольких типах (если для него это допустимо) используемого хладагента.

Вот мы плавно подошли и ко второму вопросу. Фреоны различных марок заметно отличаются по температурам кипения, эффективности и, конечно же, стоимости. Наиболее распространенным является газ R-22 с температурой кипения -41° при атмосферном давлении.

Во второй части статьи я расскажу о том, исходя из каких критериев нужно подбирать компоненты системы, что такое каскады и автокаскады и чем плохи фреонки со множеством испарителей…

При этом марка используемого фреона всегда жестко связана с типом масла, которое применяется в компрессоре для снижения трения. Масла разделяются на синтетические и минеральные, и подбирать газ нужно так, чтобы он не вступал со смазкой в химическую реакцию – иначе компрессор выйдет из строя. Наиболее инертным и, соответственно, универсальным является синтетическое масло. Также совместимость должна выражаться в том, чтобы масло ни в коем случае не замерзало при температуре кипения фреона. Ведь когда я ранее описывал движение хладагента по системе, я опускал тот немаловажный факт, что вместе с газом по фреонке всегда течет и масло. Детали компрессора буквально «купаются» в нем, иначе его работа была бы невозможна. Ну а если масло замерзнет, то мы столкнемся просто-напросто с закупоркой трубок и, как следствие, падением эффективности системы практически до нуля до того момента, как смазка растает. А при особом невезении можно получить и трещины.

По способу подсоединения к системе разделяют компрессоры, рассчитанные на пайку или на использование штуцеров (резьбовых соединительных элементов). Вторые могут быть удобнее в монтаже, но для установки штуцеров нужно уметь хорошо развальцовывать трубы (увеличивать их диаметр за счет пластичности меди) и обладать необходимым инструментом, так что чаще прибегают к простому спаиванию трубок.

Конденсатор

Иногда этот узел не совсем верно называют конденсором (очевидно, чтобы не путать с электронным компонентом). Конструктивно он прост, а внешне в общем-то мало отличается от радиатора водянки (разве что размерами) или автопечки. Однако есть у него одно отличие, незаметное глазу, – куда большая стойкость к высоким давлениям. Поскольку на выходе компрессора может быть и 15, и 20, а иногда и все 30 атмосфер, недостаточно прочный радиатор, использованный во фреонке, способен банально рвануть.

Фильтр

Необходимость данного узла, думаю, особых сомнений не вызывает. Внутри фреонки помимо хладагента неизбежно присутствует мелкий мусор (в первую очередь окалина, возникшая при пайке), поэтому, дабы узкое отверстие капиллярной трубки не забилось, необходимо, чтобы все это осталось на решетках фильтра. Также важно правильно ориентировать фильтр: в нем всегда есть вход и выход. Нужно, чтобы фреоно-масляно-водно-грязевая смесь последовательно проходила через решетки большого размера, осушитель и мелкие сетки, но никак не наоборот, иначе фильтр забьется. Для хорошего осушения стоит выбирать фильтр внутренним объемом не менее 15 см3, ибо вода для системы в сотню раз опаснее, чем масло, – просто потому, что замерзает уже при температурах в районе 0 °С.

Капиллярная трубка

Вообще говоря, такое название данного узла системы неверно. Ошибка выходит того же плана, что и при назывании копировального аппарата «ксероксом». А все дело в том, что использование медной трубки малого диаметра – лишь один из способов дозированной подачи жидкого фреона в испаритель. Как я уже кратко упоминал выше, трубка замедляет ход жидкости за счет огромного гидравлического сопротивления стенок (обратно пропорционального, вообще говоря, квадрату внутреннего диаметра и прямо пропорционального длине). Нужно грамотно подбирать трубку и длину необходимого участка – иначе можно столкнуться либо с недостатком жидкого фреона в испарителе и, как следствие, низкой эффективностью, либо, наоборот, с его избытком и риском попадания в компрессор. И опять же, низкой эффективностью по причине того, что значительная часть фреона будет кипеть в отсасывающей трубке.

Вместо капилляра можно использовать вентиль, дроссель, ТРВ или же автомобильный инжектор. Вторым по популярности после трубки является ТРВ – терморегулирующий вентиль, степень открытия которого зависит от температуры на интересующем объекте (испарителе, как правило). Благодаря этому элементу можно поддерживать относительно стабильную температуру на узле. Правда, есть и существенные недостатки: качественные ТРВ дороги, а доступные нередко реагируют с большим запаздыванием, лишний раз «раскачивая» систему, вместо того чтобы стабилизировать ее. Обычные же вентили или дроссели плохи тем, что могут травить фреон. Так что трубка является простым, негибким, но одновременно крайне надежным и испытанным временем решением.

Испаритель

Единственный узел фреонки, который нельзя приобрести в обычном магазине, торгующем холодильным оборудованием. Его необходимо изготовить самостоятельно или купить у других энтузиастов. Конструкции испарителей столь же различны, сколь конструкции водоблоков, но схема многоэтажного лабиринта пользуется наибольшей популярностью. Как правило, на станке вытачиваются отдельные уровни «башни», которые затем соединяются воедино пайкой. В каждом слое есть отверстие для капиллярной трубки – она должна доставлять фреон к самому нижнему уровню, который расположен ближе всего к охлаждаемому объекту. Необходимо, чтобы кипящий фреон двигался по каналам испарителя достаточно продолжительное время, дабы в наиболее полной мере «отобрать» тепло у процессора или ядра видеокарты.

Отсасывающая трубка

Как правило, в качестве оной используют металлические гофрированные шланги для подключения газовых плит – они достаточно гибки и надежны, чтобы можно было без проблем устанавливать испаритель на процессор или видео, и не травят газ. Правда, работать на скручивание такие изделия отказываются наотрез. Реже, когда не нужно регулярно демонтировать испаритель, применяют медные трубки, и уж совсем в единичных случаях используют резиновые заправочные шланги, которые, хоть и удобны гибкостью и простотой монтажа, неизбежно вызывают потери фреона. Нередко внутри отсасывающей трубки скрываются не только пары хладагента, но и капилляр, идущий в испаритель. Это предохраняет его от повреждений, а также дополнительно охлаждает текущий по нему фреон, что позволяет выиграть 1-2°. «Точки проникновения» малой трубки в большую, как правило, расположены в местах подсоединения шланга к испарителю и ко входу компрессора.

Корпус

Данный компонент фреонки не относится к числу обязательных, однако, не поленившись его изготовить, вы сэкономите немало времени и нервов, а работа с прибором будет приносить больше удовольствия. Часто для этой цели используются старые «толстенькие» системные блоки, в которые можно без матюков и с применением минимума слесарного инструмента установить фреонку. Отверстие для отсасывающей трубки, как правило, вырезается либо в крышке, либо в боковой стенке корпуса, а провода заводятся сзади.

Некоторые умельцы выносят фреонку в отдельный отсек большого серверного корпуса, чтобы получить в конечном итоге нечто, весьма похожее на готовые заводские решения. Также зачастую монтажную пластину, на которой покоится агрегат, наращивают до каркаса при помощи несложных конструкций из металлического профиля, чтобы обезопасить драгоценный прибор от ударов и искривлений, а заодно повысить удобство переноски. При создании корпуса в виде глухой коробки было бы крайне полезным оклеить его изнутри звуко- и виброизолирующим материалом, дабы снизить уровень шума, производимого фреонкой. Важно лишь не забывать о надлежащей степени охлаждения компрессора.

Теплоизоляция

Дабы испаритель и отсасывающая трубка не покрывались слоем снега и льда, их «укутывают» специальным материалом, минимизирующим теплообмен. Также необходимо тщательно затеплоизолировать пространство вокруг охлаждаемого объекта, чтобы, опять-таки, избавиться от конденсата, а заодно не переохладить те элементы, которым низкие температуры совершенно ни к чему (электролитические конденсаторы, например). На этом, пожалуй, будем закругляться. В следующей части статьи я расскажу о том, исходя из каких критериев нужно подбирать компоненты системы, что такое каскады и автокаскады, чем плохи фреонки со множеством испарителей и о других весьма и весьма интересных вещах.

Уж сколько раз твердили миру…

Наверное, нет на свете оверклокера, которому бы не приходила в голову идея собрать компьютер в холодильнике, дабы покорить новые вершины разгона. Однако все из них, кто решил перед этим обратиться за советом к более опытным товарищам, получали один и тот же ответ: «Брось эту затею». Итак, давайте разберемся почему.

Представим себе обычную морозильную камеру среднестатистического холодильника: температура около -10°, достаточно места почти для любого компа без корпуса – вроде бы идиллия. Но, как говорится, «было гладко на бумаге, да забыли про овраги». Первый же вопрос – размещение кабелей. Через приоткрытую дверцу? Уже спустя пару часов огромная «шуба» поглотит большую часть внутреннего пространства, а температура вырастет.

Сверлить боковые стенки? Все равно пойдет ненужный влажный воздух, да еще и можно повредить фреоновые трубки. Ну и, наконец, главная проблема – выпадение конденсата. Все почему-то забывают, что продукты, лежащие в холодильнике, так чудесно замораживаются только потому, что сами не выделяют тепла. Вся холодильная мощность компрессора идет на однократное охлаждение «ништяков» и последующее поддержание температуры. А современный комп просто-напросто нагреет морозилку до плюсовой температуры, все «потечет», и, как следствие, нам обеспечены короткое замыкание и гибель железа. Одновременно – и неплохой урок тому, кто «гонялся за дешевизной»

Вот, кстати говоря, что мне удалось обнаружить на bash.org.ru:

«xxx: знал я одного чувака, он в 98 году купил пень на 350мгц, налил в ванну глицерина, разобрал холодильник, вынул катушки, сунул в ванну, охладил глицерин почти до нуля, положил в него комп и разогнал до 1.3ггц.

yyy: А где же он мылся тогда?

xxx: после всего что я написал ты еще думаешь что он мылся?!»

Увы, хоть данная цитата и довольно забавна, вся она – «ложь, обман и жульничество». Ванну, т. е. примерно 200 л, глицерина не так-то просто добыть, а он сам по себе обладает довольно посредственной теплопроводностью, да еще и замерзает уже при +18°. В холодильнике нет никаких катушек, которые можно было бы вытащить и использовать для охлаждения. Ну и, наконец, ни один Pentium II даже под жидким азотом никому не удавалось разогнать выше 675 МГц.